您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-29 11:43

摘 要:无菌工艺模拟试验的评估内容涵盖了无菌操作全过程,是对药品生产活动无菌保证能力评估的有效方法,对其检查的常见问题包括工艺模拟、报告与记录、干预、模拟范围、污染调查与处理、模拟的次数与频次、模拟介质(培养基)等方面。在对无菌工艺模拟试验设计与方案制定、实施与执行、持续评估与再验证 3 个不同阶段进行重点分析基础上,就如何从程序文件规定、无菌工艺模拟试验方案、无菌工艺模拟试验报告与记录、无菌工艺模拟试验实施过程的视频和相关记录、生产现场情况、人员和关联内容等 7 个方面对无菌工艺模拟试验的检查重点进行了阐述。从药品检查角度对无菌工艺模拟试验进行分析,就如何在无菌药品检查及各类自检和外部审计中做好无菌工艺模拟试验相关内容的检查进行研究,以期促进无菌工艺模拟试验在药品生产企业中更科学合理的开展,更好地保证药品质量。

无菌药品无菌保证能力的不足可能对使用者健康和生命造成危害,特别是对于非最终灭菌药品,其无菌生产操作通常需要暴露在环境中,而后期的无菌检测对无菌工艺失败的检出能力较低,存在一定质量风险。对此,相关法规明确要求进行无菌工艺模拟试验(也称为培养基模拟灌装试验)。无菌工艺模拟试验评估内容包括了人、机、料、法、环等影响产品无菌的 5 个方面要素,评估环节自无菌操作的第一步开始直至无菌产品完全密封结束,涵盖了无菌操作全过程,是对药品生产活动无菌保证能力评估的有效方法。然而,目前行业内部分药品生产企业对无菌工艺模拟试验的理解、执行上仍有不足,在药品检查中发现一些药品生产企业在无菌工艺模拟试验中存在的潜在风险和问题。本研究拟从药品检查角度对无菌工艺模拟试验进行分析,就如何在无菌药品检查、各类自检和外部审核中做好无菌工艺模拟试验相关内容的检查进行研究、阐述,以期促进无菌工艺模拟试验在药品生产企业中更科学合理的开展,更好地保证药品质量。

一无菌工艺模拟试验法规指南

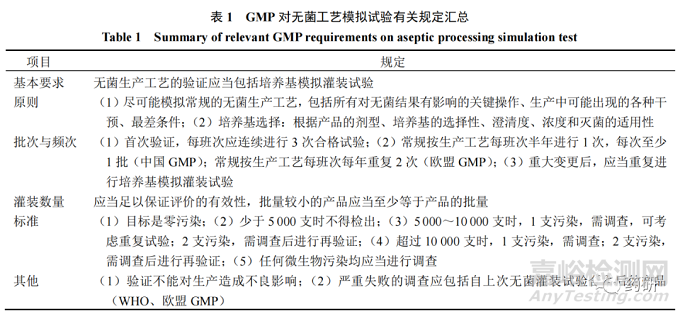

在各国药品监管机构、国际组织颁布的《药品生产质量管理规范》(简称 GMP)中对非最终灭菌制剂明确要求开展无菌工艺模拟试验,如我国现行GMP 无菌药品附录的第 46~48 条;世界卫生组织(WHO)无菌药品 GMP(技术报告 961,附录 6)4.23~4.28 部分;欧盟 GMP 无菌药品附录和国际药品认证合作组织(PIC/S)GMP 无菌药品附录的第 66~71 条。整体上看,GMP 中对无菌工艺模拟试验主要规定的内容包括基本要求、原则、批次与频次、灌装数量、标准等方面,见表 1。

目前,WHO、欧盟、PIC/S 新修订(尚未实施)的无菌药品附录对无菌工艺模拟试验有了更详细的规定,在原有规定的基础上细化了需要特别关注的关键生产步骤,明确了干预操作的设计要点,强调了无菌工艺模拟试验方案制定时需要考虑的内容,突出了对无菌操作人员参与无菌工艺模拟试验的要求和监督,阐述了对废弃物料、灌装单元剔除的原则。除 GMP 外,针对无菌工艺模拟试验,部分药品监管机构和行业组织还颁发了多份技术文件、指南就如何做好无菌工艺模拟试验进行更详细的说明,如我国药品监管部门颁布的《无菌工艺模拟试验指南(无菌原料药)》和《无菌工艺模拟试验指南(无菌制剂)》[1-2],美国注射剂协会(PDA)发布的《无菌灌装产品工艺模拟》(TR 22)[3]、《无菌原料药工艺模拟验证》(TR 28)[4]和《手工无菌工艺的建议》(TR 62)[5]等。

在针对无菌工艺模拟试验的检查中,检查员需要熟知 GMP 的规定,掌握无菌工艺模拟试验常见风险点,了解相应技术文件和指南的内容。

二无菌工艺模拟试验检查常见问题

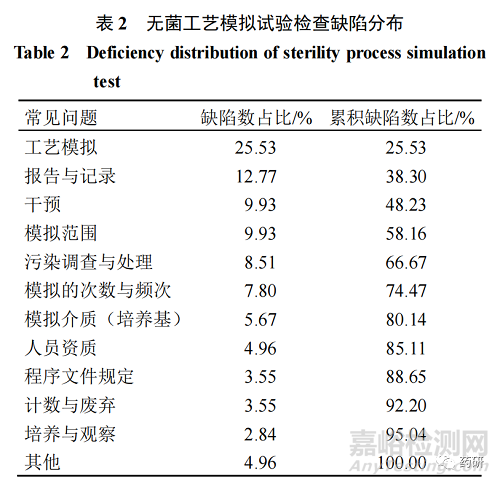

对于非最终灭菌的无菌产品,无菌工艺模拟试验是全球药品检查中的重点内容。本研究对近 5 年来各主要国家/地区药品监管机构(包括我国国家药品监督管理局、美国食品药品监督管理局、欧洲药品质量管理局等)和 WHO 在全球药品生产企业检查中针对无菌工艺模拟试验提出的部分缺陷进行了收集和整理,通过对总计近 150 个缺陷的统计分析,识别出当前药品生产企业在无菌工艺模拟试验方面的问题分布情况和典型问题,见表 2。从无菌工艺模拟试验的最常出现问题的环节进行统计分析,其中累计占比 80%以上的缺陷按缺陷出现频次依次为工艺模拟、报告与记录、干预、模拟范围、污染调查与处理、模拟的次数与频次、模拟介质等7 个方面。

2.1 工艺模拟

核心的问题是未能有效模拟实际生产工艺,包括对实际生产工艺、最差条件模拟 2 个方面。对实际生产工艺模拟中典型的问题是无菌工艺模拟的操作未能包括实际生产工艺中可能影响无菌性的关键操作或增加了实际生产工艺中没有的有利于提高无菌保证的操作,如实际生产中需倾斜药液盛放用铝桶、人员手工振摇配液袋底部残留药液、无菌链接、无菌转移、额外的清洁消毒等。最差条件模拟的典型问题主要集中在未能模拟实际生产中的最差条件,如加胶塞次数、各工序持续时间、批量、停机时间和停机次数、人员数量和工作时间等。

2.2 报告与记录

典型问题包括:(1)无菌工艺模拟试验记录内容不完整,如未记录开关门等干预操作次数、未记录时间模拟最长时间、未记录具体操作人员(包括维修人员)、未记录培养观察支数等。(2)未能提供无菌工艺模拟试验视频录像或提供的未包括全部关键操作和关键信息。(3)验证报告缺失或内容不全面,如细胞培养物接种所用接种物的模拟试验缺少报告、个别报告无明确的验证结论和建议等。

2.3 干预

典型问题包括:(1)干预操作设计不合理,如多次干预操作集中在短时间内完成;模拟试验中干预次数低于实际生产中的次数。(2)未按方案规定进行干预操作、未建立日常生产过程中干预次数的警戒限。(3)日常生产中未记录干预操作次数(如开门、胶塞上料、将半压塞瓶由灌装机转移到冻干机进行装卸等),确保干预次数小于模拟试验中的干预次数,为后期模拟试验方案设计提供依据。

2.4 模拟范围

典型问题包括:(1)无菌工艺模拟试验未涵盖无菌操作全过程,如未包括原液除菌滤过后的储存和转移,未包括无菌混合后装瓶密封、暂存、流转的过程等。(2)对生物制品上游无菌生产工序未考虑进行必要的无菌工艺模拟试验,如细胞库、种子批的制备、扩增。(3)无菌工艺模拟试验未包括全部生产线、生产设备或产品规格,如两条生产线仅对其中一条进行无菌工艺模拟试验、2 个包装规格的产品仅进行了 1 个规格产品的模拟验证。

2.5 污染调查与处理

典型问题包括:(1)程序文件或方案中未对无菌工艺模拟试验出现污染时如何进行调查与处理进行规定。(2)对已发生的污染调查与处理不充分,如未对每瓶污染的微生物进行鉴别、对调查判断的原因缺少证明性或支持性数据、调查发现日常生产中的 1 个常规性干预操作会导致污染时未进行召回评估,也未通知监管部门。

2.6 模拟的次数与频次

典型问题包括:(1)未按 GMP 规定每班次每半年至少进行 1 次无菌工艺模拟试验,如 1 条生产线上有两台冻干机交替使用,但每半年仅对其中一台冻干机进行无菌工艺模拟试验;某生产线正常生产,但最近 1 次无菌工艺模拟试验时间为 1 年前;每年仅进行 1 次无菌工艺模拟试验,且缺少任何分析评估。(2)未进行至少 3 次合格的模拟试验,如上游工序无菌操作仅进行了 1 次合格的模拟试验。(3)发生重大变更、偏差的情况下,未开展必要的无菌工艺模拟试验。

2.7 模拟介质(培养基)

典型问题包括:(1)培养基促生长试验开展不规范,如未在促生长试验中考察金黄色酿脓葡萄球菌和铜绿假单胞菌、促生长试验的培养温度与模拟灌装培养温度不一致、在培养结束后未进行培养基促生产试验(仅在开始培养前进行了促生长试验)。(2)培养基的使用缺少必要的评估和确认,如常规情况下半压塞后放置冻干机时间约 38 h,未评估该过程培养基脱水导致不能保证微生物生长的风险;未对使用的培养基有效期进行确认等。(3)模拟介质选择缺少有效评估,如无菌工艺模拟试验中使用生理盐水作为模拟介质,经除菌滤过后进行无菌检测,缺少证明该方式与使用培养基作为模拟介质能达到一致性效果的数据;培养基模拟灌装记录显示充氮保护,但未选用厌氧培养基,而是选用胰酪大豆胨液体培养基(TSB)作为模拟介质。

2.8 其他

主要包括:(1)人员资质管理薄弱,如无菌操作人员的资质规定不详细、未对参与的工程和质量控制人员进行培训、未考虑实操培训、未能提供无菌连接和断开的实操培训记录、视频中个别无菌操作人员着装不规范等;(2)程序文件规定存在遗漏,如缺少对种子批次、细胞库和接种物制备的无菌模拟试验规定;(3)剔除的小瓶缺少合理的原因说明和记录;(4)培养和观察中存在未监测培养温度、未规定培养前小瓶的最长存放时间等;(5)错误地使用无菌工艺模拟试验替代存放时间验证。

三无菌工艺模拟试验检查要点

3.1 无菌工艺模拟试验重点内容

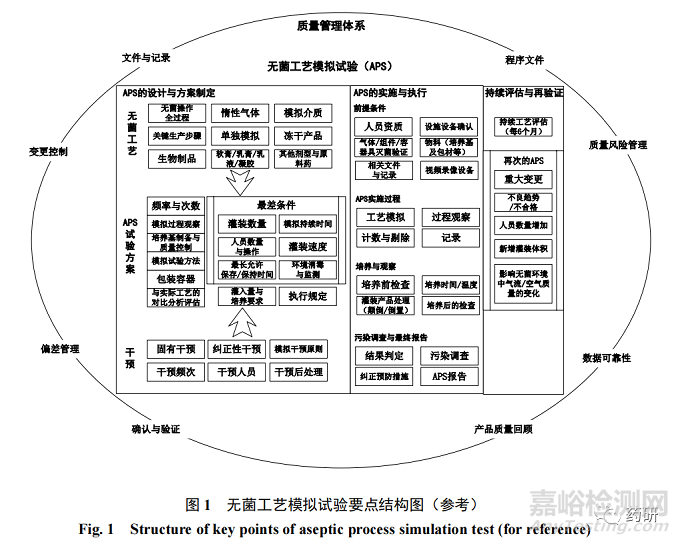

基于对 GMP、技术指南的分析,结合我国制药行业和检查实践,无菌工艺模拟试验可以从设计与方案制定、实施与执行、持续评估与再验证3 个阶段进行重点分析,具体试验要点参考结构,见图 1。

如同清洁验证等验证工作,忽略了质量管理体系单独对无菌工艺模拟试验析容易造成衔接性和体系性方面的问题[6]。在对无菌工艺模拟试验进行分析时需要理解其是在质量管理体系之下开展的,必须遵循质量管理的各项要求,应当制定一个程序文件对无菌工艺模拟试验开展的基本要求、原则、方法、标准、污染调查与处理等方面进行详细规定。

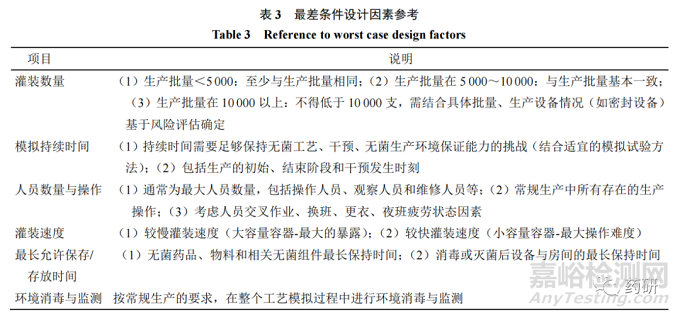

无菌工艺模拟试验设计与方案制定环节需要确保无菌工艺模拟试验的范围刚好覆盖无菌操作全过程,对过程中配制、灌装、加塞、冻干、扎盖、转移、存放、停留时间、混合、取样、装配、无菌链接等影响无菌性的关键生产步骤应尽可能与常规无菌生产工艺一致(即立足于实际生产操作[7]),包括类似灌装工序中胶塞上料次数与灌装体积调节、除菌滤过后在线的滤过器完整性检测、正常的无菌生产中断等相关模拟工艺操作应与常规生产操作相似,除个别特定工艺外应避免对个别工序或操作进行单独模拟(如决定对单独工序进行模拟或分段模拟,需要有充分的评估,证明其总和能涵盖无菌操作全过程)。对于在惰性气体保护下进行无菌生产和保存的产品,需评估是否需使用空气替代相应惰性气体。此环节需要结合模拟产品的特点、模拟介质的特性选择出适宜的模拟介质,通常可选择促进微生物生长的培养基(如 TSB,相当于最差条件;注意采用惰性气体时选择厌氧培养基),对于特殊剂型的产品可选择适宜的安慰剂作为模拟介质,并在使用前进行适用性确认。在模拟试验设计中,需要根据产品的不同剂型及其工艺特点(如冻干制剂、悬浊液、凝胶剂、粉末制剂、吸入剂、生物制品上游工序和无菌原料药[8])进行设计,并明确合理的干预操作、干预次数、干预时间和干预后产品的处理(注意对干预人员的培训)。在对无菌工艺和干预操作分析评估、明确有关设计的基础上,无菌工艺模拟试验方案中还需要对模拟的频率与次数(新生产线或工艺每班次至少进行连续 3 次符合要求的模拟试验)、模拟过程的观察要求、培养基的制备与质量控制(包括配制、灭菌、开始前和 14d 培养后的促生长能力试验等)、模拟试验方法(与空瓶切换、与无菌注射用水切换、与设备空转的切换等)、包装容器(基于矩阵设计至少包括最大和最小灌装容器,对特殊容器单独进行试验)、最差条件(表 3)、灌装量(可与实际灌装体积不一致,但灌入培养基量应保证微生物生长、容器内表面覆盖的要求)与培养要求等各项具体实施的内容进行明确规定,并在方案中对无菌工艺模拟与实际工艺进行对比评估,说明二者之间的相似性。

无菌工艺模拟试验实施阶段,包括实施前的准备、工艺模拟实施、培养与观察、污染调查和最终报告 4 个环节,实施全过程需严格执行无菌工艺模拟试验方案中规定的内容。在具体实施无菌工艺模拟试验前,参与无菌工艺模拟的相关人员必须完成相应的培训,并通过必要的无菌更衣确认(需要注意每个操作人员每年应至少参加 1 次成功的无菌工艺模拟试验,对于存在手工操作的无菌操作人员应相应提高频率和次数);对应的公用系统、工艺设备、辅助设施、与产品接触的气体、容器具灭菌等均已进行了适宜的确认或验证;无菌工艺模拟用物料已齐备;已建立详细的用于实施模拟试验的批记录、相关辅助记录;对无菌工艺模拟试验全程摄像,并已按制定的规定保存,已完成必要摄像设备的准备和安装。在无菌工艺模拟试验实施过程中注意对实际生产工艺操作的模拟,过程中指派专业人员对全过程进行观察,及时发现和处理不当的操作,做好记录,特别是灌装数量、剔除数量与原因、培养数量、干预操作、各工序和关键操作时间、操作人员、洁净环境、人员监测等内容。培养前需将灌装完毕的瓶子短时间的翻转或旋转,以保证所有的表面都接触到培养基(或倒置培养),培养过程中需全程进行温度监控,通常先在 20~25 ℃培条件下养至少 7 d,之后在 30~35 ℃培养至少 7 d,培养结束后逐支目视观察,确认其无菌性。如发现任何污染样品,需要按预定程序进行彻底调查,包括对污染微生物进行鉴别、对视频录像、记录进行查阅,以查找污染来源,制定并实施纠正预防措施,再次进行无菌工艺模拟试验(通常需要连续 3 次合格的模拟试验)。完成全部模拟试验后,需形成最终报告,明确本次无菌工艺模拟试验的结论。

无菌工艺模拟试验完成后,仍需对无菌工艺进行持续评估,确保无菌保证能力持续处于受控状态,通常每 6 个月至少进行 1 次无菌工艺模拟试验。此外,当出现空气净化系统、生产设备、无菌生产工艺和人员的重大变更,设施、人员、环境或工艺的持续监测出现不良趋势(如环境监测发现 B 级洁净区出现霉菌)或无菌不合格、增加最大操作人员数量、新增包装容器类别、扩大原灌装体积范围、影响无菌环境中的气流和空气质量的变更时,必要时需再次重复连续 3 次合格的无菌工艺模拟试验。

3.2 无菌工艺模拟试验检查思路

在药品检查中,检查员不需要进行实际的无菌工艺模拟试验设计、方案编写与实施等工作,但对无菌工艺模拟试验要点的充分理解更有利于对问题、风险的发现和识别。关于无菌工艺模拟试验的检查要点与无菌工艺模拟试验的重点内容基本一致,但从检查中如何快速有效发现潜在问题和风险角度进行梳理,可从程序文件规定、无菌工艺模拟试验方案、无菌工艺模拟试验报告与记录、无菌工艺模拟试验实施过程的视频和相关记录、生产现场情况、人员和关联内容 7 个方面对无菌工艺模拟试验开展情况进行评估。

3.2.1 程序文件规定

企业需要按照质量管理文件要求建立无菌工艺模拟试验的程序文件,详细规定无菌工艺模拟试验的原则、策略、基本要求、标准、实施方法等内容,并将无菌工艺模拟试验融入企业的质量管理体系中。此文件通常需要在GMP关于无菌工艺模拟试验规定的基础上进一步细化和扩展,以指导员工如何通过对实际无菌工艺充分认知的基础上,基于风险开展无菌工艺模拟试验,其内容应包括无菌工艺模拟试验 3 个阶段的各项要点要求。对程序文件检查主要是对企业质量管理体系运行情况和无菌工艺模拟试验理解情况的评估。

3.2.2 无菌工艺模拟试验方案

无菌工艺模拟试验设计阶段的成果集中体现为对应产品的无菌工艺模拟试验方案,也显示出企业对该产品无菌工艺生产过程风险点的理解和模拟设计情况。无菌工艺模拟试验方案和报告是检查的重点内容。对无菌工艺模拟试验方案检查的核心是评估无菌工艺模拟操作是否能代表实际无菌操作过程,故需要结合对应产品实际生产工艺进行检查,关注内容通常包括无菌工艺模拟试验设计阶段的各项要点以及如何基于风险进行识别和设计[9-10],结合常见问题情况分析,重点内容一般包括:(1)无菌工艺模拟范围是否自无菌操作的第一步开展,并包括了无菌操作全过程,特别是类似无菌中间体/产品的生产与转移、生物制品上游无菌生产工序、在不同生产企业分段生产时无菌产品的储存和转运等容易忽视环节;(2)对全部关键无菌操作进行了适宜模拟,其中关键词为“全部”和“适宜”,“全部”指全部无菌生产工艺的暴露操作,“适宜”指对一些复杂工序的模拟方式的代表性,如灌装、冻干、无菌混合、结晶、喷雾干燥等工序;(3)干预设计中对固有干预(如设备组装、取样、无菌隔离器对接[11]、环境监控等)和纠正性干预(如容器倾倒、卡瓶等)的识别和评估应全面且合理(包括干预类型、次数和时间),不进行不合理的干预设计[12];(4)最差条件的设计应结合表 2 中的参考因素开展,应能模拟实际生产中最差条件但不脱离实际生产工艺[13];(5)多产品或多规格的矩阵设计和评估的合理性;(6)模拟介质选择的合理性和明确了制备、质量控制要求(包括使用环境监测发现的典型菌种进行培养基促生长试验的评估等);(7)对模拟工艺与实际工艺的关联和区别的分析阐述情况;(8)各项执行规定和要求的全面性、指导性、可操作性。

3.2.3 无菌工艺模拟试验报告与记录

无菌工艺模拟试验报告与记录是评估无菌工艺模拟试验按方案规定开展情况的重要证明材料,评估的重点包括完整性、一致性和合理性方面。完整性和一致性方面需要确认无菌工艺模拟试验记录内容是否包括了全部关键信息,并与方案规定操作一致(特别是关于异常情况、干预、最差条件、剔除和原因说明、培养观察等),确认无菌工艺模拟试验记录报告结论和建议。合理性方面包括时间逻辑、人员数量和工作量匹配情况、数据波动范围、前期准备工作、模拟生产过程操作记录等内容的合理性,重点评估是否存在潜在的风险因素。实际检查中通常同步无菌工艺模拟试验方案、报告和记录的检查。

3.2.4 无菌工艺模拟试验实施过程的视频和相关记录

在对无菌工艺模拟试验方案、报告抽查的基础上需要进一步对无菌工艺模拟试验实施过程的视频和相关记录(如物料发放记录、培养基促生产试验菌液制备、培养温度监测、实际产品批生产记录等)进行检查,确认其实际执行情况及与实际生产工艺的差异情况,在构建检查证据链的同时也对人员无菌操作的规范性进行了评估。在对无菌工艺模拟试验视频的检查中需确认其是否包括全部关键信息,并结合无菌工艺模拟试验报告重点对前期设备组装、过程中干预、最差条件执行、关键无菌工序模拟、环境监测、后期清除(包括手套完整性检测)等进行观察。在完成重点操作观察的基础上,实际检查时可考虑在其他文件和记录检查的同时采用 4 倍速率同步播放无菌工艺模拟试验视频。

3.2.5 生产现场情况

对无菌工艺模拟试验的检查需要结合生产线的实际情况开展,通过对生产现场的实地观察(包括培养房间、设施),评估现场设施设备硬件方面存在的潜在风险,并结合实际生产工艺操作对无菌工艺模拟试验进行进一步的分析,评估无菌工艺模拟试验结果对实际生产过程的无菌保障水平的真实反映程度。

3.2.6 人员

无菌工艺模拟试验的前提条件中人员资质是较容易发现问题的部分,在对人员培训和考核、无菌更衣确认等内容的检查中,结合现场人员操作、检查过程中的沟通交流,有助于对无菌工艺模拟试验整体开展情况进行评估。

3.2.7 关联内容

无菌工艺模拟试验开展中还涉及到前期的设备设施确认、灭菌验证、存放时间验证、变更控制、偏差处理、质量风险管理、环境监测以及文件数据管理等关联内容,检查时可根据实际情况进行适宜的延伸和调整。

四结语

无菌工艺模拟试验是评价无菌工艺能力的一种有效方法,也是相关法规明确要求开展的工作,体现了产品生产工艺对非最终灭菌药品的无菌保证能力。本研究基于无菌工艺模拟试验的 3 个阶段对其要点进行了梳理和分析,并对常见缺陷和典型问题进行了分析研究。在实际工作中有关人员在进行无菌工艺模拟试验时(包括自检、外部审计),可参考本研究关于无菌工艺模拟试验的重点内容和典型问题分析,结合法规指南要求、产品和工艺特点进一步优化无菌工艺模拟试验。

本研究从药品检查角度对无菌工艺模拟试验的法规要求、法规指南重点框架、检查要点和典型问题进行了研究和思考。在药品检查中,药品检查员可以参考本研究的有关内容,基于实际风险开展针对性的检查,进一步提升对无菌工艺模拟试验有关内容的检查实效。从风险和概率角度考虑,在良好质量管理体系下,企业通过对产品无菌生产工艺全过程的分析和评估,基于风险管理从各方面进行了分析和设计,有效地模拟无菌生产工艺全过程时,其质量管理体系、质量文化相信能有效降低真实性问题出现的可能性。通过对已完成的无菌工艺模拟试验中仍存在的潜在风险和不足的识别和提出,可以促进业内无菌工艺模拟试验技术能力和规范性的持续提升、完善。

来源:Internet