您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-01-25 22:21

舰船上使用的各类设备中,部分涉及到高温反应以及高温液体的贮存与运输,如高温蒸汽管道、高温锅炉、高温机械设备等,这些设备运行温度较高,最高可达300℃;且该类设备由金属材质构成,具有极好的导热性,经常会造成现场人员的烫伤以及热量的严重损耗;因此,有必要对这些设备进行隔热处理,处理之后,不但可以确保现场工作人员的安全,同时也能避免大量的能耗损失。

目前,各类舰船设备采用的隔热保温材料通常为多孔体或纤维型材料,这些材料与防腐涂层、打包带以及铝箔反射层配套使用,在实际的使用中能起到一定屏蔽热量的作用,但是也存在诸多问题:(1)外表面保护层一旦受损,保温材料极易受潮,会造成内管的严重腐蚀以及影响保温隔热的效果;(2)部分保温结构吸水率高,不抗震动,使用寿命短,需设防水层和外保护层;(3)针对一些结构复杂的热源设备,材料较难进行施工,并且对一些异型设备表面无法做到完全有效覆盖。

不同于常规隔热保温材料存在诸多局限性,隔热保温涂料综合了涂料及保温材料的双重特性,具有高效、隔热、节能环保及使用方便等特点。尤其是高温隔热涂料,一般采用无机硅酸盐作为主体成膜物,耐温性能优异,可在600~700℃高温环境下使用,但是基料中的硅溶胶在成膜固化过程中会不断收缩,涂层极易开裂,无法厚涂。

针对有机隔热涂层耐温性能差、无机隔热涂层易开裂的问题,本文研制了高性能隔热保温涂料,采用增韧树脂和补强纤维来改善涂层的抗开裂性能,着重研究了主体树脂和功能填料对涂层性能的影响,并对涂层的常规性能、施工性能以及隔热效果进行了评估。

1 实验部分

1.1 主要原料与仪器

无机硅酸钠树脂(W-50)、无机硅酸钾树脂(S-60)、无机硅酸锂树脂(N-100):建东化工;增韧树脂:XL-3288D,科力森;空心陶瓷微珠:T-1、T-2、T-3,3M公司;空心玻璃微珠:B-1、B-2、B-3,3M公司;氢氧化镁:江阴广源;玻璃纤维:南京玻璃纤维研究院;流平剂:BYK-333,毕克;消泡剂:AFCONA-2035,埃夫科纳;硅微粉:400目,赛普森;滑石粉:400目,海扬粉体;磷酸三钠:试剂级,国药集团;去离子水:自制;羟丙基纤维素:HPC-G,亚士兰;杀菌剂:艾斯尔;无机富锌底漆(CTN-7501)、高温隔热涂料(CTN-7602)、耐高温面漆(CTN-7603):中海油常州环保涂料有限公司。

电子天平(LE4002E):梅特勒托利多;高速分散器(GFJ-1100/U):上海赛杰;鼓风干燥箱(DHG-9146A):上海精宏;斗式空气喷枪:自制;无气喷涂机(GMaxII7900):固瑞克;接触式测温仪(TES-1310):台湾泰仕电子工业股份有限公司;附着力测试仪(PosiTestAT-A):美国Defelsko。

1.2 隔热涂料的制备

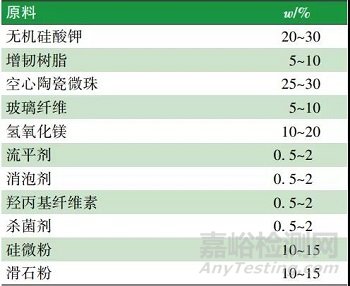

隔热涂料的参考配方见表1。

表1 隔热涂料参考配方

按表1配方称取适量增韧树脂,在分散搅拌作用下,缓慢加入无机硅酸钾水溶液,搅拌10min;加入磷酸三钠调节至pH=8;加入流平剂和消泡剂,继续搅拌5min;加入羟丙基纤维素,搅拌10~20min至溶液呈均匀黏稠状;依次加入杀菌剂、玻璃纤维、陶瓷微珠、氢氧化镁、硅微粉、滑石粉,继续搅拌20min。

1.3 涂层样板的制备

导热系数测试样片制备:将制备好的隔热涂料浇注于PE材料表面,室温下进行固化,待样片完全干燥后,将其加工成规定尺寸的薄圆片。正式测试前,将试样放置在80℃恒温鼓风干燥箱中干燥12h。

防火、耐盐雾、耐湿热、耐热老化性、附着力、耐水性等测试样板制备:在规定尺寸的钢板表面(喷砂),喷涂无机富锌底漆(30~80μm),待底漆完全固化后,喷涂制备的隔热涂料(500~600μm),室温固化72h,最后喷涂耐高温面漆(30~80μm),待漆膜完全固化后进行相关测试。

1.4 性能测试

导热系数:按照GB/T10295—2008和ASTME1461-13进行测试;防火性能:按照《2010年国际耐火试验程序应用规则》附件1第5部分的要求进行测试;耐盐雾性能:按照GB/T1771—2007进行测试;耐湿热性能:按照GB/T1740—2007进行测试;附着力:按照ASTMD4541-17进行测试;抗压强度:按照GB/T4740—1999标准执行;断裂伸长率:按照HG/T4567—2013进行测试;热贮存稳定性:按照GB/T6753.3—1986进行测试;耐热老化性能:按照ISO3248:2016进行测试;耐水性:按照GB/T1733—1993进行测试,记录涂层鼓泡、脱落的时间;抗开裂性能:目测,表面开裂不明显时借助1000倍放大镜观察。

2 结果与讨论

2.1 配方及工艺优化

2.1.1主体成膜物对涂层性能的影响

目前通常用水溶性硅酸盐(工业名称水玻璃)作为高温隔热涂料的主体成膜物。常用的3种为硅酸钠(A)、硅酸钾(B)、硅酸锂(C),其耐水性、附着力以及抗开裂性等各有优劣。同时,硅酸盐的模数与耐水性密切相关,一般模数越高,耐水性越好,但是干燥后也越容易出现收缩开裂。选取不同模数(3、3.5、4、4.5、5)的硅酸钠、硅酸钾和硅酸锂,分别命名为A1、A2、A3、A4、A5、B1、B2、B3、B4、B5、C1、C2、C3、C4、C5,制备成涂料后,分别进行耐水性、附着力以及抗开裂性能评估,探究成膜树脂种类对涂层性能的影响,结果如表2所示。

由表2可知,一般涂层的耐水性和附着力与无机硅酸盐的模数呈正相关,模数越大,涂层的耐水性和附着力越好。但是模数并非越大越好,模数越大,固化后涂层中的硅溶胶含量越高,容易出现收缩开裂,导致涂层抗开裂性能有所下降。综合各项性能指标,采用模数为4.5的无机硅酸钾溶液作为主体成膜物制备的隔热涂料综合性能最好,可实现耐水240h、附着力2.8MPa且表面无开裂。

表2 成膜物种类对涂层性能的影响

2.1.2空心微珠对涂层性能的影响

常用的隔热功能填料有空心玻璃微珠和空心陶瓷微珠,考虑到微珠的类型、粒径、强度等因素都会对涂层的隔热效果产生影响,分别对市售不同型号的空心玻璃微珠和空心陶瓷微珠的基本性能指标进行考察,见表3。

表3 不同空心微珠的基本性能参数

由表3可知,T-2和B-1的综合性能最佳。尽管T-3、B-2和B-3具有较低的导热系数,但是由于微珠尺寸较大,壁厚过薄,导致这3种空心微珠抗压强度较低、易破损,综合选用T-2和B-1作为隔热功能填料,制备成涂料后,对涂层基本性能进行考察。微珠的添加量分别为20%、23%、26%、29%、32%(以涂料的总质量计),根据涂层的各项性能进行配方筛选,结果如表4所示。

由表4可知,当B-1添加量为29%、32%,T-2添加量为32%时,制备涂层的导热系数较低,但是涂层的断裂伸长率较低,同时涂料的热贮存稳定性也较差,因此不适合。综合评估,当空心陶瓷微珠T-2添加量为29%时,涂层具备较低的导热系数且综合性能最优。

表4 空心微珠添加量对涂层性能的影响

综上,涂层的隔热性能与空心微珠的粒径、用量密切相关。空心微珠的粒径越大,其内部空心部分体积占比也越大,隔热效果越佳,但是粒径越大,空心微珠的抗压强度越低,极易出现破损;提高空心微珠的添加量有利于减小涂层的导热系数,但随着添加量的增加,涂层的机械性能(附着力和断裂伸长率)都出现下降。因此,在配方研制过程中,需权衡粒径和用量对涂层各项性能的影响,以实现最佳的综合性能。

2.1.3涂层抗开裂性能的优化

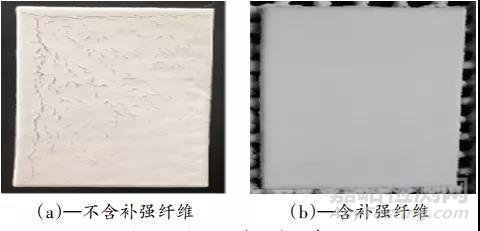

为了能够达到理想的隔热保温效果,涂层施工厚度一般较厚,高温部位甚至达到2~3cm,在这样的厚度下,随着每道漆膜的施工、固化,涂层内部应力不断累计,极易出现开裂、剥落;且高温环境下使用的隔热保温涂料,采用无机硅酸盐作为成膜物,在涂料成膜过程中,随着水分不断挥发,成膜物中的硅溶胶会不断收缩,涂层也容易出现开裂。因此在进行涂料的配方设计时需要考虑涂层的抗开裂性能,本研究采取了2个方面的抗开裂措施:(1)在涂料制备过程中加入无机矿物纤维(玻璃纤维),在涂层中起到支撑骨架作用,能够抑制涂料的成膜物由于脱水缩合而导致的收缩,避免内部应力的集中,可增强涂层的宏观力学性能。分别制备了不含补强纤维以及含有补强纤维的隔热涂料,进行试验板喷涂,涂层厚度5mm,如图1所示,含有补强纤维的涂层抗开裂性能明显提升,涂层表面未出现开裂。(2)在涂料施工过程中,覆盖纤维网或纤维绳,每6~8mm覆盖一层,可有效消除涂层过厚产生的内部应力,避免涂层出现剥落,覆盖纤维绳施工效果如图2所示,涂层的施工厚度达20mm时,未出现开裂、剥落。

图1 补强纤维加入前后涂层表面效果图

图2 覆盖纤维绳施工效果图

2.2 涂层性能测试评估

根据2.1中的配方优化研究结果,制备水性隔热涂料(参考配方见表1),并对涂层的系列性能进行了测试评估。

2.2.1涂层基本性能评估

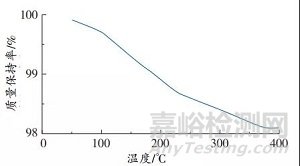

对固化完全的隔热涂层进行热重分析,结果如图3。

图3 涂层热重曲线

由图3可知,当升温到400℃时,涂层的质量损失<2%,说明涂层具有较好的热稳定性。考虑到隔热涂层的使用环境温度高达300℃,长期处于高温环境,对涂层的热老化性能要求较高,且舰船上使用的隔热保温涂料需适应海洋行驶的高湿度、高盐雾环境的要求,本文研究了涂层的耐热老化性、耐盐雾性、耐湿热性以及防火性能,结果如表5和表6所示。

表5 涂层基本性能检测结果

表6 涂层防火性能测试结果

由表5可知,隔热涂层具有较好的耐热老化性能,经过增韧改性后的涂层在高温环境下未出现开裂、剥落,可满足长期300℃高温环境运行需求,同时隔热涂层与防腐涂层配套后,具有较好的耐盐雾或耐湿热实验。由表6可知,隔热涂层具有优异的防水性能,符合《2010年国际耐火试验程序应用规则》附件1第5部分中对船舶表面材料可燃性试验要求。

2.2.2涂层导热系数及隔热效果评估

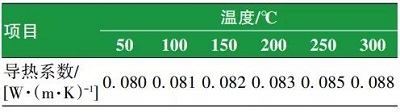

导热系数是影响涂层隔热效果的核心指标,导热系数的大小直接决定涂层最终的隔热效果。按照ASTME1461-13对固化后的隔热涂层进行了导热系数测试,考虑到不同温度下,涂层的导热系数可能存在差异,因此测试温度为50~300℃,测试结果如表7所示。

表7 常温隔热涂层热流法测试结果

不同温度下测得的涂层导热系数存在一定差异,导热系数随温度升高缓慢上升,从50℃到300℃,导热系数上升幅度约10%。

考虑到涂层的实际应用环境,对涂层的实际隔热效果进行了实验模拟评估,分别在热蒸汽管道外壁(涂层厚度5mm)以及特制钢制模具表面(涂层厚度10mm)刮涂隔热保温涂料,实验结果如图4所示。

图4 模拟评估试验

由图4可知,热蒸汽管道外壁未涂覆隔热保温涂料时,外壁温度为122~125℃,涂覆隔热涂料后,外壁温度为55~60℃,温差65℃左右;在特制钢制模具表面喷涂隔热涂料后置于马沸炉中(300℃),放置1h待模具内外表面温度稳定后,用红外点温枪对涂层表面温度进行测量,平均温度在140℃左右,实验结果显示,10mm的涂装厚度可使模具内外表面出现160℃的温度差。

3 结语

本文研制出一种能兼顾耐高温和抗开裂的隔热涂料,分别从涂料制备以及施工2个方面对涂层抗开裂性能进行了优化,相比于市面上常规的无机隔热涂料,优化后的涂层抗开裂性能明显提升,涂层施工厚度达到20mm时未出现开裂、剥落。同时涂层具有耐老化、易施工以及突出的防火和隔热效果等特点,可基本满足各类高温异型设备的隔热需求,具有较高的推广和应用价值。

来源:涂料工业