您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-24 16:02

一、封装设计

1.金线的选择

金具有导电性良好,耐腐蚀性高,不易氧化等特性。是目前半导体封装中主要的键合材料。金线的选择主要考以下几点:

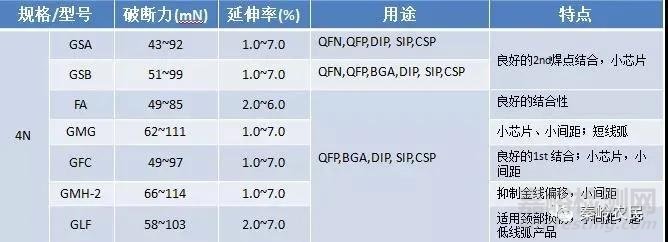

1)纯度:99.99%,99.999%等。根据不同的掺杂元素及比例,得到不同的金线型号。

Tananka25um金线的部分类型及特点

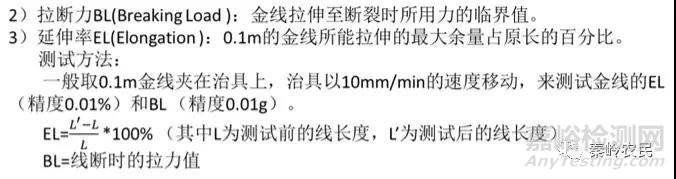

4)热影响区HAZ(Heat Affected Zone) :烧球后的热量对金线内部晶粒的影响区域。由于高温作用,该区相较于金线其他部分,晶粒变大且硬度减小将近20%,该区的长度及晶粒大小会影响线弧的形状和强度。

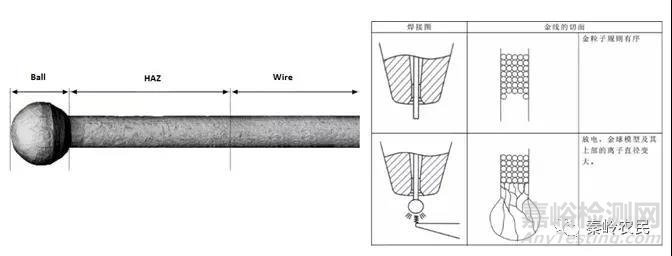

5)线径:金线直径,根据产品最大允许电流,BPO尺寸,loop长度和高度等因素选择。

2. 芯片pad设计规则

封装一般是用L/F或Subtrate作为支撑。

二、WB工艺

1.工艺

WB工艺采用热压超声键合技术,在一定温度及时间条件下,利用超声功率、压力共同作用于金球及焊接位置上,使接触面两种金属之间发生变形及原子扩散从而形成共金,实现die与package之间的可靠电路连接。

2. 主要参数对键合的影响

1)Temperature:去除键合面上的湿气,油污等,促进原子间扩散。温度过低,无法形成键合;温度过高,焊点形变严重,易损坏电路。

2)US Power :使劈刀震动,摩擦破坏FAB及接触位置的氧化层,促使原子间键合。US Power过大,ball neck处易损伤,严重时破坏铝层;过小,键合强度不够。

3)Bond force:将金线固定于焊接位置,使金线与焊接表面紧密压合,使金线延展变形。Force过大,金球形变严重,易损伤pad ;force过小,压合不够,无法完成键合。

4)Bond time:US power及force的作用时间,时间过短无法完成有效键合;时间过长易引起ball neck处断裂损伤。

3. 劈刀的选型

劈刀是WB中重要的辅助工具,劈刀的好坏决定焊点的外观及可靠性。

劈刀型号需根据产品的实际情况来选择,综合考虑金线线径、PAD尺寸、PAD间距、弧高等因素。一般分为普通劈刀及fine pitch劈刀。

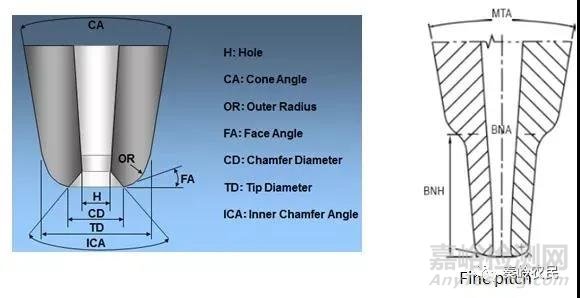

3.1劈刀的剖面图及参数

3.2 影响1st bond 的参数

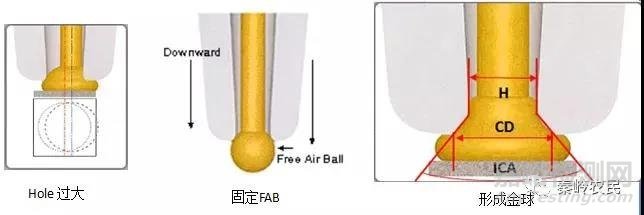

1)Hole:固定金线使得金线中心与孔径中心重合。

2)CD 和ICA:配合作用,ICA越小,CD越小,则金球直径越小

>> 劈刀下降过程中将FAB固定在劈刀中心;

>>把超声波的能量及压力传递给金球,在瓷嘴内部搓压金球使键合更加牢固;

>>控制金球尺寸。

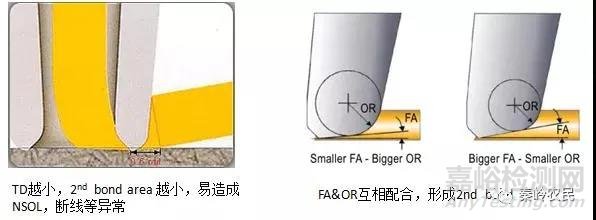

3.3 影响2nd bond的参数

1)Tip:Tip越大,2nd bond面积越大,可靠性越好;tip过大易碰到相邻线弧;反之,tip过小则2nd bond面积过小,键合强度不够易引起NSOL。

2)FA&OR:二者互补关系

FA保证鱼尾有足够的厚度,一般FA=0°,4°,8°,11°。

OR确保鱼尾区域过渡平滑,避免产生裂纹。

3.3 影响loop的参数

1)Hole:hole过小,金线在键合过程中放线不顺畅,导致线弧过紧。

2)ICA:ICA过小,键合过程中易伤线。

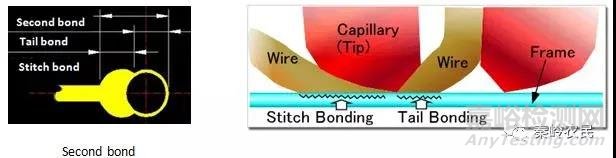

3.4 影响线尾及FAB的参数

1)ICA&FA:二者形成的夹角大小决定切割边缘的锋利程度。

一般FA>=8°,则ICA=120°;FA<8°,则ICA=90°

角度过大,易导致线尾没有彻底切断,2nd bond 容易被整个拉起;

角度过小,线尾容易提前从2nd bonding区域脱落,导致频繁无线尾或线尾短无法形成FAB。

4. 打线可靠性标准

一般从以下几方面验证键合参数的设置是否合理,键合强度是否符合可靠性标准:外观、引线抗拉力强度、金球剪切力强度。

4.1 外观

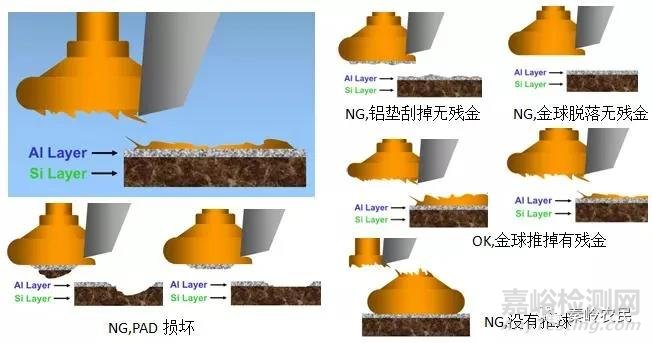

1). 1st bond

a. 金球外观正常,不超出pad

b. 金球neck处无裂纹,无损伤

c. 金球厚度约为金球直径的20%

d. IMC大于金球直径的75%(NPI)

e. Pad无弹坑,底部完整无损伤(NPI)

2). 2nd bond

a. 鱼尾完整并完全在键合区域内;

b. 鱼尾过渡平滑无裂纹,无peeling。

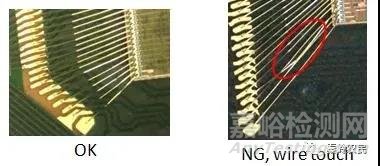

3). Loop

a. 线弧正常无扭曲无坍塌,表面光滑无损伤;

b. 线弧间距大于2倍线径。

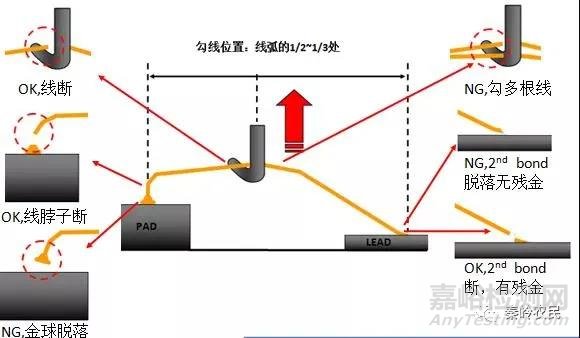

4.2 引线抗拉力强度测试

对线弧进行抗拉力测试,检验键合的强度及线弧参数设置是否符合要求。

常见的金线抗拉力强度标准如下表1所示,其他线径的标准参考下图1。

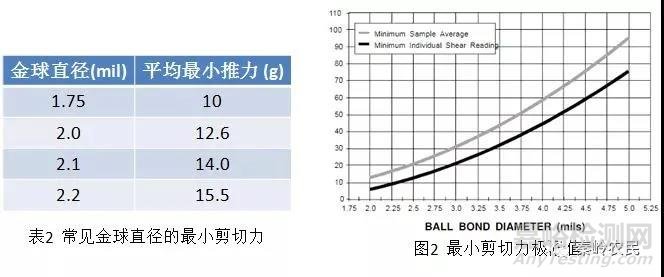

4.3 金球剪切力测试

对金球进行剪切力测试,检验键合强度是否符合标准。

常见的金球剪切力标准可参考下表2,其他大小的金球可参考图2曲线。

5.线弧设计

根据设计要求,die表面到封装表面的距离、线弧长度来选择线弧模式,从而得到不同的线弧。

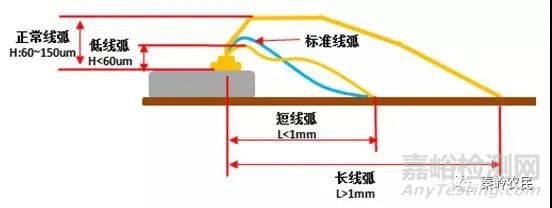

根据线弧高度可分为:正常线弧60<H<150um,超低线弧H<60um。

也可按线弧长度分可分为长线弧L>1mm和短线弧L<1mm。

6.常见不良及原因分析

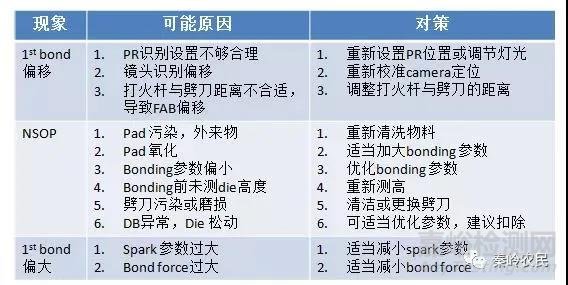

常见的键合不良主要有:1st bond 不良、2nd bond 不良及Loop不良。

6.11stbond 不良

6.22ndbond 不良

6.3 loop 不良

7.如何提升打线效率

7.1.人员

1)WB工艺原理

2)WB设备各机构部件

3)相关材料(金线,劈刀)

4)WB关键参数

5)常见异常的主要原因及解决措施

7.2.设备

1)WB设备各机构部件可正常工作

2)WB关键部件需定时保养

7.3.物料

1)劈刀选型

2)金线选择

7.4.方法

1)定义关键参数范围

2)前制程对WB的影响

7.5.环境

打线环境符合国家标准

来源:秦岭农民