您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-07 08:58

石墨烯是一种新型的二维纳米增强体,拥有极高的理论强度和电热性能,将其用于金属基复合材料,有望实现现有材料性能的突破式发展。相比于传统增强体材料,石墨烯拥有强化效率高的特点,往往只添加低于1%(质量分数,下同)的石墨烯,便可以使性能提升80%~200%。在强化机制上,石墨烯一方面抑制铝晶粒长大,提高细晶强化效果;另一方面石墨烯阻碍位错运动,拥有独特的位错强化机制,可以同时实现强塑性增强。

但石墨烯增强铝基复合材料的发展存在如下问题:少层石墨烯在维度上属于纳米增强体,表面活性较高,在铝基体中极易发生团聚,难以均匀分散;在材料加工过程中石墨烯极易遭受破坏,产生孔洞缺陷,缺陷石墨烯的性能远低于无缺陷石墨烯的性能,导致复合材料的实际性能低于理论预测;此外,表面含有缺陷的石墨烯也更容易发生界面反应,生成脆性界面产物Al4C3,导致复合材料塑性降低。因此石墨烯的低损伤分散成为研究重点。

为了实现石墨烯的低损伤均匀分散,研究人员尝试了诸多分散技术。目前常用的石墨烯分散工艺主要有原位自生分散、液相分散和机械球磨分散。其中原位自生分散制备的石墨烯缺陷最少,与基体往往存在共格或半共格的界面;液相分散对石墨烯损伤少,且有利于石墨烯-金属界面结构设计,但是这两种分散工艺往往分散效率低,成本较高。相比较之下机械球磨分散技术分散效率高,物理球磨的成本远低于化学生产过程,非常适用于大批量石墨烯/铝复合材料的制备。此外,球磨法还有将Al粉片化的独特优势。传统球形铝粉理论上最多吸附4%石墨烯,而采用片状粉末球磨工艺可将铝粉形貌变为片状,可以改善石墨烯与铝的外形尺寸相容性,从而吸附更多的石墨烯。

本研究利用过程控制剂PDMS (聚二甲基硅氧烷)调控机械球磨过程,制备了片状石墨烯-铝混合粉末,利用片状粉末冶金工艺和压力浸渗烧结制备了0.6% GNPs/Al复合材料。通过调控PDMS黏度,成功地实现了片状铝粉的直径控制。

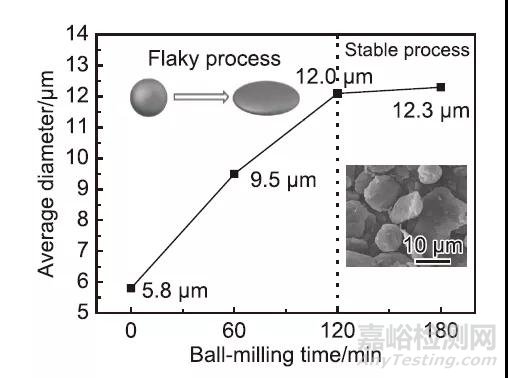

球磨时间和片状铝粉直径为参数绘制曲线,如图1所示。可以看出球磨过程分两个阶段:在球磨时间0~120 min阶段,随着球磨时间延长,铝粉的片径显著上升,此阶段为片化阶段(flaky process),球磨介质的冲击作用会显著大幅度改善铝粉的形貌;在球磨时间超过120 min后,铝粉片径达到临界值,随着球磨时间延长片径没有明显上升,此阶段为稳定阶段(stable process)。在达到稳定阶段后,延长球磨时间也不会明显提升片状铝粉的直径。为了实现片状铝粉直径最大化,同时降低石墨烯的损伤,应该选择片化-稳定临界点以达到最佳的球磨效果。

图1 片状铝粉直径随球磨时间的变化关系

铝粉的片化过程主要为在机械球磨作用下,球磨介质对铝粉进行冲击,导致铝颗粒发生变形。球磨冲击作用的冲击能量与球磨转速、球磨介质的质量、球料比以及过程控制剂相关。本研究所选择的过程控制剂PDMS是一种黏度可控的高分子聚合物,在实验中观察到过程控制剂黏度改变会显著影响球磨行为。为了研究这种行为的变化规律,实现片状铝粉的可控制备和石墨烯的低损伤分散,在后续实验中研究黏度对球磨行为的影响。

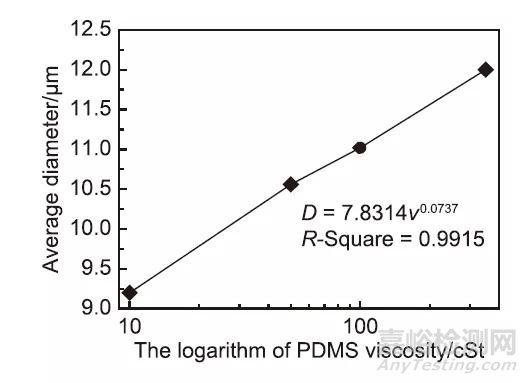

将铝片直径与过程控制剂黏度绘制成曲线,如图2所示。可以明显观察到随着过程控制剂黏度增加,片状铝粉直径上升,并且铝粉直径与过程控制剂黏度之间存在函数关系。改变过程控制剂PDMS的黏度,对球磨后片状铝粉的直径有较大影响,黏度越高片径越大。

图2 片状铝粉直径随过程控制剂PDMS黏度的变化关系(横坐标为对数坐标轴)

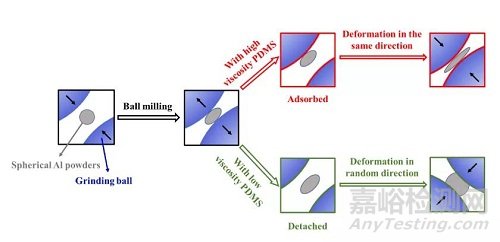

黏度与铝粉直径之间的变化关系可以通过分析球磨行为得到解释,如图3所示。图中蓝色球形对应球磨介质,实验中为直径为3 mm的氧化锆陶瓷球;灰色对应铝粉,初始形貌为球形。在机械球磨过程中,球磨介质发生碰撞,导致铝粉发生初步变形,而后球磨介质在离心力的作用下分开。此时不同黏度的过程控制剂会对铝粉在球磨介质表面的吸脱附行为产生影响。当过程控制剂黏度较高时,铝粉更容易吸附在球磨介质表面,如图3红色边框图片所示;在后续的撞击过程中,铝粉沿平面法线方向继续受到撞击,持续变形,最终形成直径较大的片状铝粉。当过程控制剂黏度较低时,铝粉会从球磨介质表面脱附分离,如图3绿色边框图片所示;由于铝粉不受球磨介质表面约束,在后续撞击过程中从随机方向进行变形,导致变形效率低,平均直径较小。

图3 过程控制剂黏度调控球磨过程中铝粉片化机制示意图

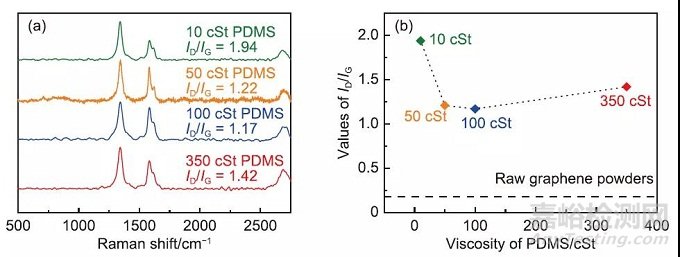

机械球磨过程石墨烯的损伤行为也会因工艺过程变化而产生差异。大量研究表明,随着球磨时间延长,石墨烯缺陷含量会显著上升,这是由于机械球磨的撞击作用在使铝粉变形的同时,也会撕裂石墨烯,产生大量的边缘缺陷和孔洞缺陷。本研究发现石墨烯的缺陷不仅随球磨时间延长而上升,也随着过程控制剂黏度改变而发生变化。利用Raman表征石墨烯中缺陷存在状态,如图4所示。这是因为石墨烯的缺陷演化主要受到两方面的控制:一方面为机械球磨产生的损伤作用,随着球磨过程的进行,在高能冲击作用和Al粉的变形作用下,石墨烯产生大量边缘和孔洞缺陷;另一方面为过程控制剂的润滑缓冲作用,所选用的过程控制剂本身具有一定黏度,在球磨过程中过程控制剂会均匀包覆在石墨烯和铝粉表面,黏度高的过程控制剂对球磨冲击有一定的缓冲作用,有利于降低石墨烯的缺陷损伤。

图4 机械球磨后石墨烯的Raman表征

(a) Raman表征结果;(b) ID/IG值随PDMS黏度改变变化规律

基于上述结果,可以看出,利用不同黏度的过程控制剂,可以成功地实现了片状铝粉的直径和缺陷控制。低缺陷石墨烯-大片径片状铝粉混合粉末更有利于实现石墨烯的均匀分散、提升铝粉表面石墨烯包覆含量,避免体系中石墨烯团聚;同时缺陷含量降低也保留了石墨烯的结构强度,同时避免了界面脆性相的生成。这一研究结果有利于实现石墨烯/Al复合材料的定量设计,为机械球磨分散石墨烯-铝体系的参数调控提供指导。

来源:Internet