您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-12-07 13:49

一、质量源于设计

药品的质量管理体系的发展过程,经历了“药品质量是通过检验来控制的”,到“药品质量是通过生产过程控制来实现的”,再到“药品质量是通过良好的设计而生产出来的”,即“设计控制质量”模式,是将药品质量控制的支撑点更进一步前移至药品的设计与研发阶段,消除因药品及其生产工艺设计不合理而可能对产品质量带来的不利影响。

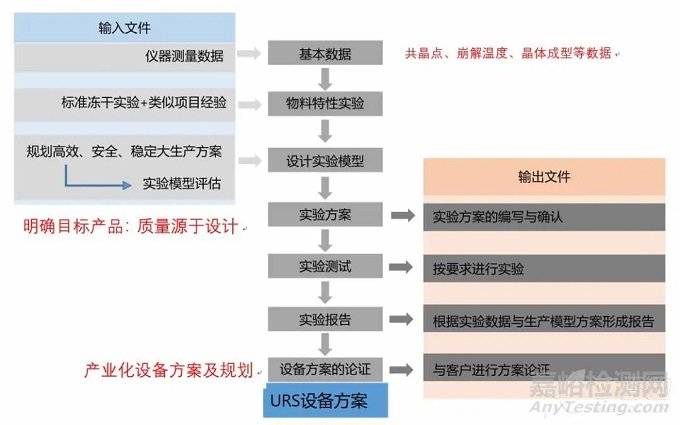

建设一条完整的生产线的起点是URS(用户需求),这个工作所需要交叉的领域很多。研发团队可能对他自己的产品很了解,但他不了解设备和工程。而工程团队对核心设备的工艺参数与产品之间的关系也不一定深入了解。每个核心设备的具体工艺参数需要大量的实验模型进行验证,而实验模型的建立需要我们对现阶段的设备技术水平及客观因素进行设计,通过实验数据验证后,最终定制出质量稳定并且高经济性的产业化方案。

对于冻干产品,实验室做出的样品,只是走向产业化的一小步而已,要真正成为一个稳定并且质量可控的产品,需要做非常多的工艺验证工作。完整的一个冻干产品产业化方案,一般需要做以下的事情:

冻干机作为核心的设备,很多客观技术因素是必须要去考虑和验证的,很多人知道冻干机的几个关键验证点包括:板层温度均匀性验证、降温速率验证、冷阱温度验证、极限真空度、泄露率、盘冻产品还必须要检验板层平整度等等。

我们知道,验证的目的就是为了控制我们产品的质量,那么这些验证项目和我们产品有什么关系?它需要我们对产品做哪些工艺实验和数据?

二、板层温度均一性

质量源于设计:板层的热传递与冻干产品开发

板层温度偏差与降温速度的客观条件存在是必然的,对于一个开发好冻干产品,必须要做相关的实验来避免这些客观条件的影响。因此要首先了解冻干机板层的性能指标。我们在做产品研发的时候就必须对产品的特性根据客观条件进行必要的调整。

而在产品放大的时候,必须对生产设备的进行性能测试和验证。板层的降温性能和温度控制, 是直接影响冻干制品的质量和批一致性,因此衡量一台冻干机好坏的首要验证指标就是板层温度。

验证方法

一般的验证方法,每个板层至少五个测试点。常规厂家给出的每个板层一致的分布点,其实这个方法是不科学,国外的验证方法都是每块板做随机抽取的五个点,做两次以上的验证。

板层温度验证

冻干制品的批一致性的风险评估最核心的部分,只要板层温度均一性符合性能要求,产品的一致性才有保障。如果出现部分产品质量有问题,建议做一下温度均一性的验证,当然定期做验证是控制风险的最好保障。

01、温度均匀性

板层温度性能,从分流管到板层内部倒流条的设计,再到热交换板和循环泵的选择等,对同一板层的点和上下所有板层的温度点都有巨大的影响,对流体和热力学方面的,哪怕是国内的大冻干机生产厂家都几乎是缺失相关的基础研究,国产和进口最大的差距也在这方面。板层温度各点出现偏差是客观存在的,往往被使用者忽略的问题就是,多长时间能达到均一,一般在10分钟之内达到均一。

02、降温速率

一个小时内从 20℃将至零下40℃

冻干产品质量,与穿透共晶区间过程的工艺有着直接的关系,穿透过程需要大量的冷量,降温速率就是传递冷量的保证。

03、极限低温

板层通常在-40℃~-55℃的降温速度会非常慢,制冷效率下降,导热油的粘度变大,循环是产生的热量较多,有些厂家在保温措施较差,低温时环境散失大量的冷量。

三、含水量控制

含水量是冻干产品最为重要的指标,对产品的保质期和稳定性都起着关键性的影响。目前很多用户用延长干燥时间的过渡冻干来保证含水量,这对于成本和效率都是严重的浪费。很多产品由于装量很少(如下图诊断试剂),无法测产品含水量,而且抽检的含水量也无法代表冻干机内部所有产品的含水量是否达标。如何来控制产品含水量?

压升测试

压升测试是控制含水量最有效和最经济的方法。

如果含水量对产品影响很大,那在选购冻干机的时候就必须选择有压升测试条件的冻干机。

测压升实验的基本条件是冻干箱和冷阱必须有关断阀。关断阀的存在,除了对整个设备成本的大幅增加外,对水蒸气的流动就会形成阻力,从而降低升华效率。因此在做产品工艺开发的时候一定要去验证含水量对产品影响,对后期产业化时设备选型有重大影响。

采购冻干机时,我们需要验证冻干机两个非常重要的性能指标:极限真空及泄漏率。这个性能是直接影响你压升测试是否准确。再就是对冻干机的密封部件定期维修。

生产放大

大部分冻干设备泄漏率合格条件下,按以下的设置,2分钟压升小于5Pa,产品含水量基本在3%以下。

想要一个经济效率高的工艺过程,就必须要大量的盲筛,让冻干周期尽量的缩短。压升率和含水量的关系,每台冻干机都不太一样,因此我们需要产品和设备压升反复实验和测试,找出达到产品要求的压升参数。

重点提醒:含水量要求高的用户,一定关注冻干机容器的设计和生产,容器决定了冻干机在使用过程,不会因为加工应力释放原因导致密封面变形,使得冻干机使用一段时间后期就无法做压升测试

四、冷阱性能:缩短冻干时间

冻干过程升华的动力是什么?

很多使用者误认为是真空,冻干系统中,冷阱才是使得水蒸气从产品出来的“泵”。冷阱的温度就是升华的动力。我们要缩短周期,就需要一个合适的“泵”,这个泵的选择就和产品有着很直接的关系。

动力“泵”:冷阱等级

行业有人把冷井分成三挡,-20℃~-45℃、-55℃~-75℃、-80℃以下,这三者几乎就决定了冻干机的价格,和运维成本。第一档一般的制冷系统都可以达得到,使用成本较低,故障也较少,这类制冷系统生活中就会很多。第二档的,实现方式就需要工业化和专业知识了,常规两种方案,双级压缩、复叠系统、自覆叠系统,前面两种低温系统也常用到,自覆叠如果你不是制冷专业的,尽量也就别碰了。第三档就只能通过复叠系统和液氮等形式来实现。

我们知道制冷系统温度越低,效率就会越差,这就是能耗就高冷了,而冻干过程需要冷量的变化非常大,系统匹配不合理故障率就会越高,而冻干机是核心设备,一旦出问题,耽误的代价极高。选择合适的冻干机很重要,但是选择的依据更加重要,最终归到制剂产品开发原始数据和实验了。

质量源于设计

冻干工艺研发过程,尽量降低“泵”的要求,直接就影响了生产线的投入成本,再者运行和维护成本,都会转嫁到产品上。

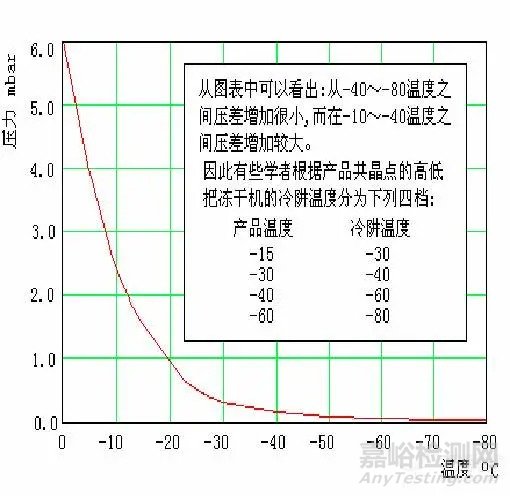

我们看到下面图像,冷阱从-60℃以下,能提供的动力梯度就越差,能耗效率就越差。

之前我们有介绍过,在产品定下配方后,产品冻干的基本参数就定了,我们可以测定其一次升华温度,在按照真空和饱和蒸气压的原理,我们就可以推算出冷阱应该选择的哪一档的,当然,常规-60℃是最广泛的使用的,因为双级压缩机制冷系统的,这个温度也是最高效的。

极端情况(产品温度第四档)

若是我们无法通过筛选配方的时候把共晶区间参数调高,那么我们就考虑如何减少水蒸气流动阻力,例如,不设主阀形式的冷阱,那么上一章所说的水分控制就需要我们在控制工艺上做更多的验证了。

五、包材因素及验证方案

一个冻干制品好坏的质量,很大因素取决于其穿透共晶区间的过程。之前我们有阐述过,溶液结晶过程的变化的浓度差以及内部应力,是直接影响产品质量。很多研发人员对快冻只是表面的快速降温,但是在选定包材或冻干形式时热传递条件就已经被限制了。产品冻干的质量,是试剂整体穿透共晶区间的均一度决定并不是冻干机板层的降温速度。

产品在穿透共晶点所需要的瞬时冷量极大,液固转换,体积瞬时增大同时释放出较大的热量,冻干设备通过板层传递给包材再传递给产品。

热传递的方式有三种形式:接触、辐射、对流,我们可以增加或者改变条件让热传递效率更加高,但包材的热传递系数往往是较低的,所以表面的快速降温,并不会对产品有很好的改善,更可能会导致产品内部差异更加大,对产品更加不利,具体的可以看之前的介绍。

在工艺研发的时候,冻出来产品并且测试性能很好,并不代表你已经研发结束了。对于冻干产品,不了解冻干区间,等同于对产品一无所知,冻干设备的条件,同一个厂家同一个型号,都可能有差异。好的冻干工艺,需要根据共晶区间和冻干设备的验证数据来控制平衡时间,这是产业化冻干试剂质量的根本。

包材选择和形式

在很多的冻干试剂都是和包材一起冻干的,必须充分考虑热传递条件,这可能会对冻干产品最终的成本和质量都有非常大的影响。如果是塑料包材,不建议选择和包材在位冻干,增加了包材的变量后,冻干试剂开发难度增加,而且还可能导致最终产品质量风险失控。

冻干设备验证

温度均一性和降温验证是必须的,但有些产品,因为包材的特殊,需要提出不同的验证要求。例如盘冻原料,对板层的平整度要求较高,那么在冻干机板层制造的时候就应该去检验其板层的平整度。结合盘子的尺寸,可以提出不同的质量标准和要求。

冻干试剂选择与包材在位冻干产品,降温速度和常规的冻干方式相差较大,开发试剂时,研发人员是有必要充分了解大生产的冻干设备性能条件,并在做配方的时候,做相应的验证和测试。

来源:丁香园