您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-10-18 21:52

金相切片是用特制液态树脂将样品包裹固封,然后进行研磨抛光的一种制样方法,检测流程包括取样、固封、研磨、抛光,最后提供形貌照片、开裂分层空洞大小判断及尺寸等数据,是一种观察样品截面组织结构情况的最常用的制样手段。经过金相制样,可以对焊点指定位置进行微观观察,是检验电子元器件表面贴装焊点质量的重要手段之一。配合扫描电镜显微观察,可以用来检测包括微裂纹、空洞、虚焊等在内的,无法通过X射线检查等非破坏性手段来确定的缺陷。金相试样的制备是微观形貌观察的基础,切片的质量直接影响观察形貌效果:划痕过多会影响裂纹的识别与测量;杂质嵌入会引入空洞等缺陷;制样中造成的合金组织破碎漂移,造成合金层厚度测量偏差,影响焊点质量评估。因此规范的制样流程,适当的制样技巧十分重要。

PCBA样品金相切片主要步骤有取样、镶嵌、研磨、抛光。与普通金属样品相比,PCBA切片样品具有体积小,成分复杂,磨抛位置要求精准的特点,对手工制样的经验和技巧有更高的要求,要对制样过程进行适当的调整,不能人为引入缺陷,造成焊点变化,要兼顾样品制备的速度与质量。

1 取样

取样指的是先将所要观察的部位用切割机取下,便于镶嵌。PCBA焊点体积小,密度大,结构精细,取样时需使用精密切割机。切割时刀片太过靠近目标面,有可能会对焊点造成损害,引入裂纹等缺陷;距离观察面太远则会使后续磨抛工序加长,降低效率,所以取样位置与目标面距离要适中,以1 cm左右为宜,切割过程中注意冷却,切割面尽量与待观察面平行。

2 镶嵌

为保护样品边缘,防止在制备过程中造成缺陷,微小焊点切片及电子元器件等PCBA样品要先进行镶嵌,将待观察样块镶嵌在树脂中间。热镶嵌材料在镶嵌过程中需要加压或者加热,引入能量。温度和压力的变化有可能造成敏感的微小器件和焊点的结构变化和损伤,所以PCBA样品需选用低热量散发的冷镶嵌材料,环氧树脂与试样结合紧,收缩较低,易于填充裂纹和空洞,是适宜的镶嵌材料。镶嵌前将切割下来的样品洗净、吹干,采用真空浇注设备进行镶嵌。对于无法平稳放置的较小试样,使用夹具固定在模具中进行浇注,使待观察面尽量与树脂面平行。

3 磨抛

磨抛的目的是获得一个平整光滑的观察面,一般流程为粗砂纸研磨→细砂纸研磨→粗抛光液抛光→细抛光。为保证样品质量、提高效率,经过多次实验,对制样流程进行了调整。

选用P180,P400,P1200,P2400,P4000一组的SiC砂纸,按砂纸标号从小到大依次磨抛,去除划痕。P180粗砂纸磨平镶嵌试样,去除切割造成的表面损伤;P400砂纸研磨到目标面边缘;P1200砂纸研磨至目标面后依次使用P2400和P4000细砂纸去除划痕,最后用0.05μm氧化铝悬浮液进行抛光获得光亮洁净表面。每一道磨抛工序后,手持试样旋转90°,去除上一步骤留下的划痕。采用水磨方法使试样制备中热量最少,水流及时带走脱落的磨削颗粒,防止磨光颗粒嵌入试样。在磨抛过程中经验不足操作不当可能出现一些问题,根据经验对可能出现的问题进行分析,提出解决方法。

3.1磨料嵌入

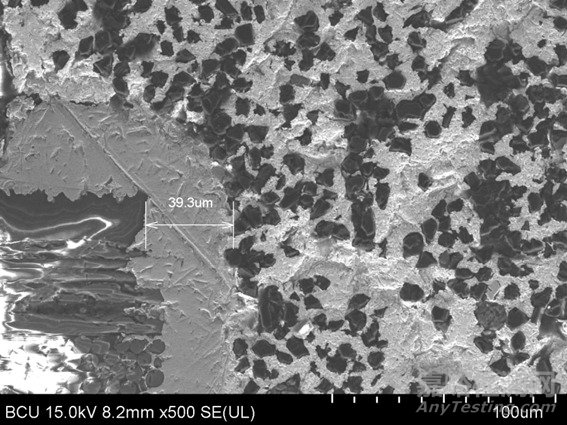

金相制样过程中有时会发生磨料嵌入,即较硬的颗粒嵌入较软的材料裂纹或缝隙中。因为PCBA焊接中使用的焊料较软,金刚石抛光液中的小颗粒容易嵌入到焊料中(如图1)。因此采用细的SiC砂纸替代金刚石抛光液进行粗抛光,同时,在细抛光中使用氧化铝悬浮液,有效去除之前步骤中有可能出现的嵌入。

图1 抛光液中的金刚石颗粒嵌入焊料

3.2彗星拖尾

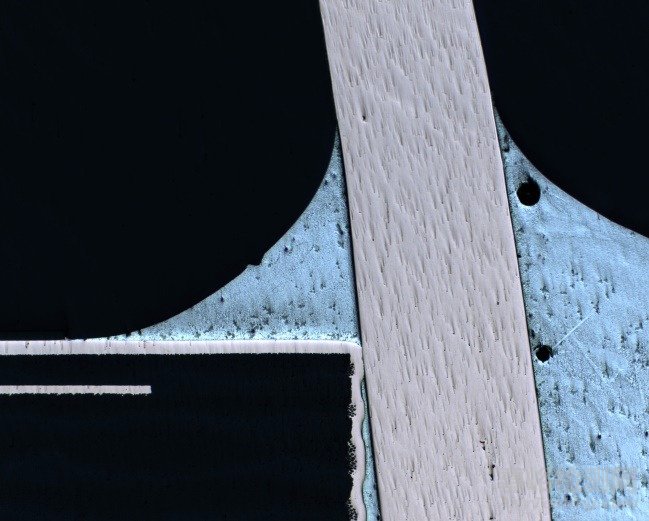

彗星拖尾现象(如图2)。彗星拖尾指的是样品上出现的方向统一,发散状的单向细沟槽。其产生与材料本身有关[1],硬质颗粒与基体间结合力较差或者基体存在的孔洞都可能导致这种现象出现。使用硬质无绒布,降低制样过程中施加的压力,缩短制备时间可以改善此问题。在制样过程中还需注意更换磨抛方向,避免单向研磨抛光。

图2 彗星拖尾现象

3.3 合金层漂移

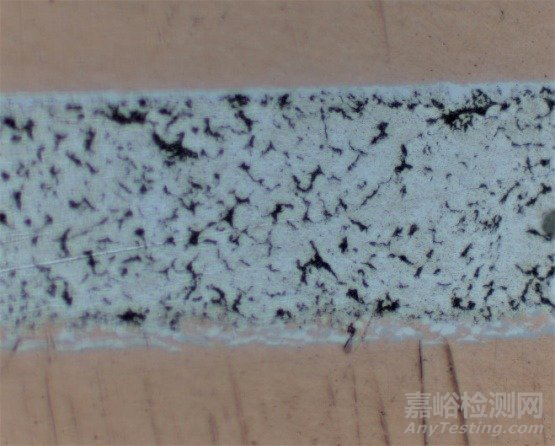

制样过程中载荷过大、抛光机转速过快或润滑不足都会导致较软金属材料的塑性流变。合金层脱离原位,漂移至焊盘位置,影响合金层的形貌观察和测量(如图3),无法正确测量合金层厚度,影响焊点可靠性判断。合金层漂移是由于合金层较软,制备过程中发生塑性变形,被切削下来的部分附着在样品表面所致。可以采用加快磨抛转速,使用短绒抛光布等方法解决问题。

图3出现形变的合金层

4 典型缺陷观察与判定

4.1 器件损伤

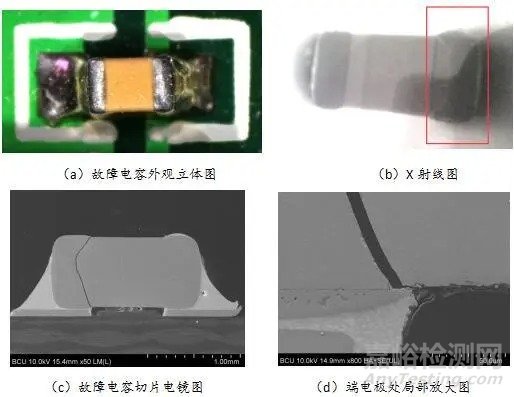

电容发生断路,外观检查未见损伤,经过X射线检查,电容右侧见一裂纹,不能确定位置及深度。进行金相切片操作,清楚见得电容内部裂纹,位于陶瓷体靠近端电极的左侧,裂纹在端电极内,贯穿陶瓷体,与内电极夹角接近90°。由位置形貌特点可以判断,裂纹形成原因为温度冲击产生的热应力[2]。有裂纹的电容器,在使用一段时间后,水汽或离子进入裂纹内部,致使电容的绝缘电阻降低而导致电容失效。热应力裂纹主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

以下几种情况均可能使电容体产生大的温度梯度,造成热应力开裂:① 对电容的手工焊接,两端非平衡焊接或两端焊点散热特性差别明显;② 对已焊接的电容进行烙铁解焊返工;③ 对已装配电容一端相邻焊点进行手工焊接;④ 不当的工艺温度曲线;⑤ 整体加热后即放在金属板上冷却,等等[3]。

图4故障电容

4.2 焊接缺陷

影响焊接可靠性因素很多,器件焊端和焊料的成分、焊料的用量、温度曲线(主要参数为峰值温度和液相以上停留时间)和焊点服役条件等都会对焊接质量造成影响[4]。

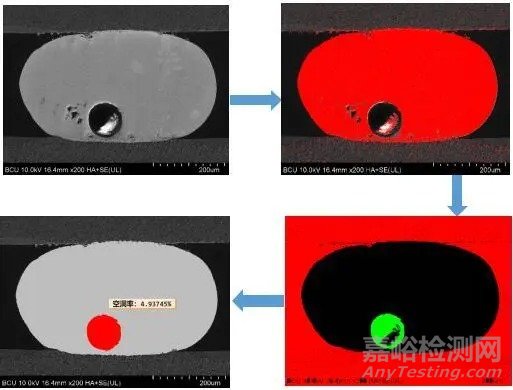

空洞是常见的焊接缺陷。根据IPC-7095C,空洞面积大于35%和直径大于50%是工艺控制的极限值。一般来说若空洞面积总和超过焊球面积的25%即为不合格,需要返修。采用数字图像处理的方法,计算空洞所占面积比例,判断焊点是否合格。采用数字图像处理的方法,计算空洞面积比,数据更加精确。

我们自主编写了图像识别软件,将拍照所得的图像转换为灰度图,根据生成的灰度直方图对图像进行阈值分割(二值化),利用形态学中的开运算,闭运算操作得到包含ROI(感兴趣区域)的区域,然后再利用面积,圆度等特征选择出ROI。得到ROI后计算出其像素值再与总的像素值相比,即得到空洞率。

图5 数字图像处理计算空洞率

来源:精益诺自动化