您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-04-21 10:12

累积叠轧是制备高性能材料的重要方法,主要用于制备具有超细晶的复合板材或样品,界面结合问题是该项技术的关键,本期重点介绍界面微观机制与工艺控制。

累积叠轧微观机制

过去有说过累积叠轧工艺机理主要集中于两块,界面机理与轧制微观演变,我们这里就说说叠轧微观演变。

当今,对金属轧制复合过程中微观组织演变规律的研究还是初步阶段,现阶段研究主要集中在两方面:一是组元金属内晶粒形貌与微观组织和结构变化,二是复合层界面处原子扩散与金属间化合物的形成。

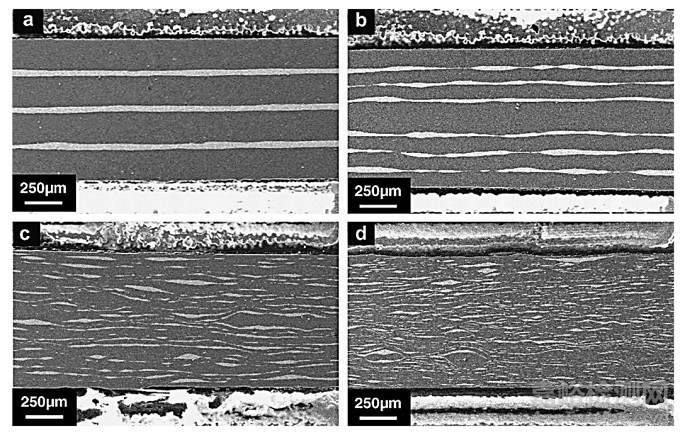

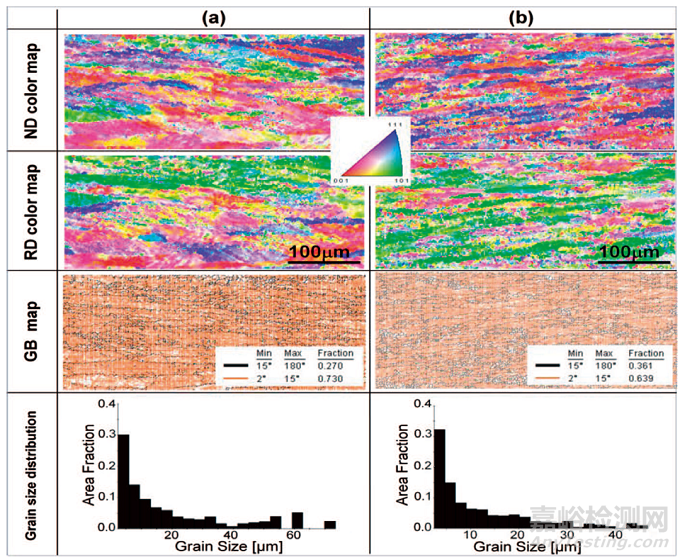

层状铝合金复合板最典型的微观组织是沿轧制方向的被拉的细长薄片状晶粒。一般金属中心部分的晶粒大小、织构多少和结合界面处存在一定的梯度。

在多层金属复合轧制过程中,在界面形成紧密接触的机械结合时,如果基体金属具有良好的流动性,当表层的薄膜破裂后流出的基体金属会在接触界面相互啮合形成凹凸不平的金属键结合,此时的多层金属复合效果是最佳的。

图 Al/Cu累积叠轧组织

因此,在复合前,待复合金属的表面要进行清洗,同时选择合理的轧制温度也是非常关键的,在保证不形成表面氧化膜的同时尽可能的提高接触界面处的原子活跃程度,有利于增加基体金属的流动性。轧制制备的多层金属复合板需要进行热处理,消除残余应力、降低各向异性。

但是,对于大多数金属来说,多层金属板的复合过程中,由于叠层金属的成分、性能的不同,往往会在结合界面发生化学生成原子间化合物,如在钛铝复合时会形成脆硬性的金属间化合物。

由于异种金属在复合时会生成脆硬中间相,严重影响复合板的强韧性,拉伸断裂往往先发生在结合处。而在轧制后的热处理过程中,脆硬中间相会随着热处理的温度的升高、保温时间的延长而急剧增多长大,甚至连接成片层,严重降低复合板的塑性和韧性。因此,合理设计热处理参数是保证结合效果良好的重要环节。

在复合轧制过程中,由于界面之间的摩擦,形成应力应变不均匀分布,直接导致层内晶粒形貌、尺寸和组织结构都存在梯度。

经过多道次,异种材料中的硬相被剪切破碎,并均匀弥散地分布在软相基体中,形成第二相粒子的弥散强化。总体来说,在复合界面附近由于附加切应变的作用,形成扭转晶粒以及剪切织构,而组元金属层中心区域仍保持平面压缩应变状态,因此晶粒呈拉长状,以轧制织构为主。

经过累积复合轧制后的材料具有两个特点:一个是材料经过大塑性变形后,组织明显细化,材料综合性能得到显著提高;另一个是界面的存在会大大降低裂纹的扩展能力,提高材料的断裂韧性。

累积叠轧工艺控制

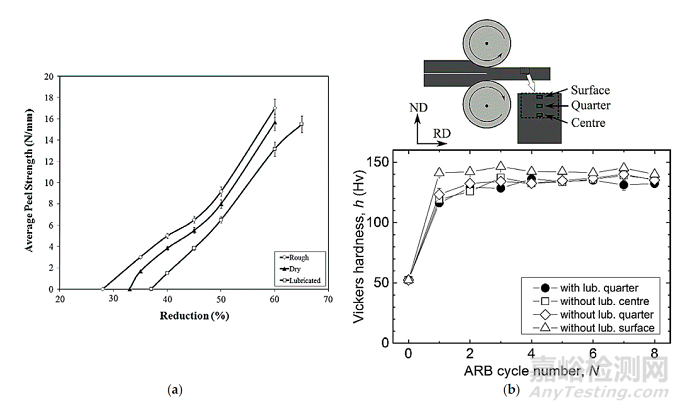

影响复合板界面结合质量的因素有道次压下量、轧制前的材料温度与保温时间、轧制后的退火工艺、接触表面的处理等。

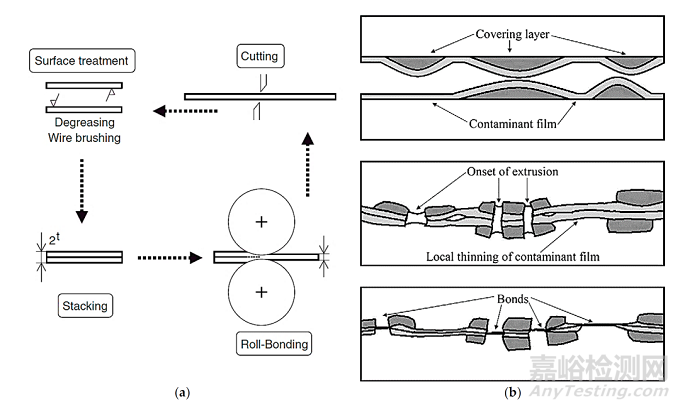

(1)道次压下量。在复合轧制过程中,可以认为轧制道次变形量与金属的暴露率成正比。只有在相互接触点上的作用应力大大超过屈服应力,并引起微观凸出点弹性、塑性变形,之后才能逐步进入全面的物理接触。

当道次变形量大于等于临界变形程度时,氧化膜破裂,产生大量新鲜表面,部分结合点的结合力抵消了氧化层的阻碍作用和弹性排斥力,其余新生表面部分真正用于结合。

(2)轧制前的材料温度和保温时间。有些金属材料在室温下很难进行复合,例如钢/铝、不锈钢/铝复合。轧制前需要对待复合的各层金属进行加热以提高金属原子的活跃程度,利于接触界面的原子扩散。

但是材料的温度和保温时间不宜过高过长,否则接触表面容易生成新的氧化层,反而阻碍了原子的扩散和界面的结合。

图 累积叠轧工艺与机制[Seyed Mahmoud Ghalehbandi 版权]

(3)轧制后的退火工艺。合理的轧后退火温度对轧制界面的结合效果有着重要的影响。轧制后退火降低了层状复合板的强度,提高了其韧性,综合提升了结合界面的结合效果,避免了再加工过程中的开裂倾向。同时退火有利于界面的原子扩散、消除残余应力。

退火温度过低会导致无法完全消除残余应力,温度过高则综合力学性能降低同时有发生再结晶的可能。因此必须选择合理的温度区间和保温时间。

(4)接触表面的处理。多层金属在叠轧复合前,接触界面的表面处理是非常关键的,不但影响结合效果,同时也影响轧制复合后的力学性能。如果表面处理的不干净,在轧制过程中,表面存在的氧化物会存在在叠层金属的结合界面处。

而在拉伸载荷作用下,氧化物属于硬质颗粒不易发生塑性变形而成为裂纹源。采用机械打磨法进行表面处理不但能清洁表面,同时可以通过加工硬化在表面形成局部的硬化层,有利于后续的结合。

(5)其他影响因素还有很多。包括结合面的粗糙度,乳辊速度,轧辊与材料的润滑程度,轧制过程中结合面的氧化程度等。另外轧制复合不同种金属时,由于在结合界面处生成第二相,因此生成的第二相也会对层状金属的结合产生影响。

这是因为,大部分的金属生成的第二相均为脆性相,脆性相刚开始出现时会起到第二相强化的作用,增加复合板的强度的同时也提升了材料的塑性,但塑性是随着第二相数量的增多先升高后降低的。

另外,第二相的增多也会降低材料的结合效果,当第二相连接成片时尤为严重。异种金属的结合面仅存在原子扩散时为最佳。

累积叠轧过程理论上是可以重复无穷多道次,但随着金属晶粒的细化,强度逐渐提高,但塑性急剧下降。因此,在道次重复过程中,随着塑性严重恶化后会产生严重的开裂现象,并随着道次的增加逐渐向板型心部扩展。

累积叠轧过程中,随着道次的增加,金属板材的温度逐渐上升,当温度达到某一种叠层金属的再结晶温度时,此叠层内的晶粒发生再结晶,晶粒的各向异性消失而降低了此材料的强度。

累积叠轧材料强韧分析

众所周知,当金属或合金的晶粒越细小,材料的强度和硬度越大,但不可避免的是这些材料的均匀延伸率却大幅降低其应变硬化仅仅存在于变形开始阶段,均匀延伸率仅为粗晶态的十几分之一,甚至是几十分之一。

实际上这种金属在轧制、挤压等剧烈变形工艺中是十分常见的。强度和塑性是材料性能的两个关键指标,但是它们之间的关系却是倒置的。

一方面是由于在轧制过程中的剧烈塑性变形产生高密度的位错,同时位错相互缠绕,使得轧后金属强度极高而塑性极差。

另一方面在轧后退火过程中,随着回复和再结晶的发生,金属的强度迅速下降而塑性快速上升。导致层状金属复合板无法获得优良的强韧性。

图 AA1050/AA5052铝合金累积叠轧1道次EBSD图[S.H.LEE 版权]

多层金属复合板的轧态组织为沿乳制方向拉长的非平衡组织,热稳定性较差,若对其进行较高温度的热处理,长条状的晶粒会随着温度的升高、时间的延长逐渐再结晶长大而失去各向异性,虽然能显著提高塑性,但都是以牺牲强度为代价。

累积叠轧和热轧制备的层状金属复合材料都是具有很高的强度和极低的塑性,低塑性主要是由于在塑性变形中引入的组织缺陷(孔洞、夹杂、微裂纹等)。

目前,如何在不牺牲较大强度的条件下提高其塑性是目前国内外研究的热点和难点,国内外学者的研究主要集中在以下几个方面:

(1)针对可热处理强化合金,加入弥散细小的第二相颗粒,进行固溶+轧制+低温时效处理。一方面,低温时效时的晶粒回复作用能提高复合材料的塑性;另一方面,第二相颗粒阻碍位错运动,获得第二相强化的作用,能弥补大部分的回复软化效果。因此强度仍能保持不变。

(2)改善晶粒尺寸,得到晶粒尺寸多峰分布的非均匀组织。例如对工业纯钛进行低温乳制+低温退火处理,由于其绝大多数晶粒尺寸仍处于纳米/超细晶范围,维持了高强度,同时也有二次再结晶形成的体积分数约25%的大晶粒(1-3pm),使得延伸率显著提高,最终提高了材料的塑性。

图 累积叠轧4N-Cu剥离强度维氏硬度[Seyed Mahmoud Ghalehbandi 版权]

(3)引入纳米孪晶,不仅能阻碍位错运动,促进位错累积,而且可作为位错源,源源不断的排出位错,促进位错增值。

(4)降低材料层错能,激活不全位错滑移,以产生层错。层错不仅能阻碍位错运动,促进位错相互缠绕,同时也能导致应变硬化,从而提高材料的强度和塑性。

累积叠轧技术并非焊接技术,但是却常常被人称为累积叠轧焊,是剧烈变形实现材料连接,是现阶段的最新加工方法之一。

参考文献:

S.H.Lee, S.R. Lee. Archives of Metallurgy and Materials, 2015.

Seyed Mahmoud Ghalehbandi. AccumulativeRoll Bonding—A Review. Appl. Sci. 2019.

来源:金属材料科学与技术