您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-10-22 11:49

事故背景

BZ102井完钻井深6950m,在井深6375.00m位置全角变化率为0.05°/25m,在井深6430.00m位置全角变化率为10.6°/25m,在井深6771.42m位置产层压力为118.2MPa,最高流动温度为121.8℃,温度梯度为2.6℃/100m,关井时井口温度为15.8℃。

该井完井管柱采用S13Cr110钢油管,完井液为密度1.25g·cm-3的Weigh4有机盐,没有脱氧。该井2014年11月29日投产,油压33.8MPa,A环空压力12.2MPa,B,C和D环空不带压。产出天然气中CO2含量3.9%(体积分数),不含H2S,产出油中含蜡量5.2%~27.5%(质量分数),产出地层水中氯离子含量110000mg·L-1。由于井筒内存在结蜡现象,生产过程油压和产量波动,随后多次采用70℃有机盐热洗解堵。2015年7月22日油套串通,关井平稳后油压和A环空压力均为51.4MPa,B,C和D环空不带压。2017年10月17日修井起管柱发现井深6382.94m位置油管工厂端脱扣。

理化检验

1

磁粉探伤

经磁粉探伤,在D242号油管管体上没有发现裂纹。

2

金相分析

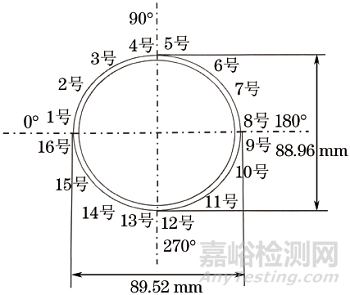

图1 金相试样分割示意图

在距D242号油管外螺纹接头端面85~100mm管体位置取长度为15mm的圆环,将其沿周向分为14等份试样进行金相检验。结果表明在试样外表面及内表面并未发现有裂纹存在。在距D242号油管外螺纹接头端面750~765mm管体位置取长度为15mm的圆环,将其沿周向分为16等份试样(图1)进行金相检验。结果表明1,3,8,9,13及16号试样外表面存在纵向裂纹,内表面无裂纹存在。

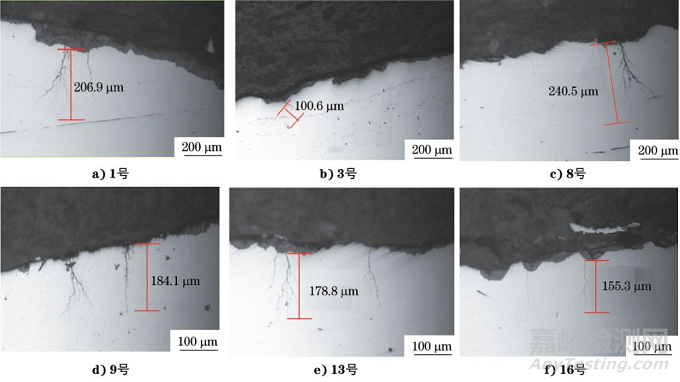

图2 油管管体不同编号试样的裂纹微观形貌

采用Nano Measurer粒径计算软件对每一个试样中的裂纹长度进行测量,并且取其最大值作为对比,测量结果如图2所示。可见1号和8号试样外壁裂纹深度较深,分别约为206.9μm和240.5μm。所有裂纹均起源于油管外壁局部腐蚀坑,呈树枝状,在主裂纹周围存在大量次生裂纹,裂纹具有典型的应力腐蚀裂纹形貌特征。

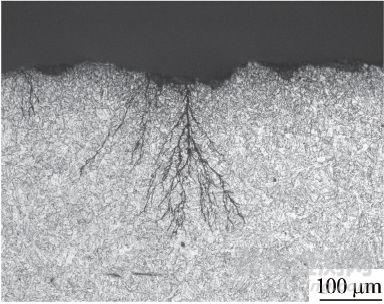

图3 8号试样横截面裂纹微观形貌

对裂纹密集且深度较深的8号试样浸蚀之后进行金相分析,裂纹扩展方式以穿晶扩展为主,也有沿晶扩展,如图3所示。D242号油管管体非金属夹杂物评级结果为D1.0级,晶粒度为9.5级,显微组织为回火索氏体。

3

点蚀坑分析

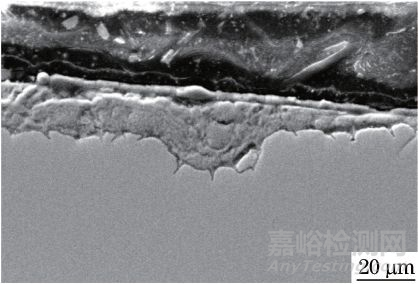

采用Olympus BX51型金相显微镜对在D242号油管距外螺纹接头端面85~100mm管体位置所取的14个试样及距外螺纹接头端面750~765mm管体位置所取的16个试样的外壁点蚀坑进行观察,采用Nano Measurer粒径计算软件对点蚀坑深度进行测量统计,点蚀坑形貌如图4所示。

图4 油管外壁点蚀坑微观形貌

由图4可知,在试样外壁分布有较多的点蚀坑,且点蚀坑底部有较多晶间腐蚀区域,这些点蚀坑和晶间腐蚀易引起应力集中,导致裂纹产生。在D242号油管距外螺纹接头端面85~100mm管体外壁的点蚀坑深度分布在20~120μm,其中在40~70μm较集中;在D242号油管距外螺纹接头端面750~765mm管体外壁的点蚀坑深度分布在10~180μm,其中在30~60μm较集中。

4

化学成分分析

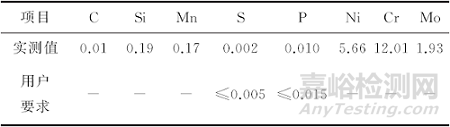

对D242号油管化学成分进行分析,结果见表1,可知油管的化学成分符合设计要求和用户要求。

表1 D242号油管的化学成分(质量分数)%

5

力学性能试验

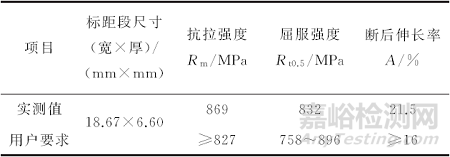

对D242号油管取样进行拉伸试验,结果见表2,可知油管的拉伸性能符合用户要求。

表2 D242号油管的拉伸试验结果

对D242号油管试样横截面进行硬度测试,结果表明油管硬度为27.5~27.9HRC,符合用户要求。对D242号油管取10mm×5mm×55mm冲击试样进行冲击试验,结果表明油管冲击吸收能量为103J,符合用户要求。

分析与讨论

1

油管磁粉探伤分析

有表面或近表面缺陷的工件被磁化后,当缺陷方向与磁场方向成一定角度时,由于缺陷处的磁导率变化,磁力线溢出工件表面,产生漏磁场,吸附磁粉形成磁痕。用磁粉探伤方法检验工件表面裂纹,与超声探伤和射线探伤方法相比较,其灵敏度高、操作简单、结果可靠、重复性好、缺陷容易辨认。因此,在检查工件外壁裂纹时通常采用磁粉探伤。该井的油管采用金相检验发现了裂纹,但采用磁粉探伤却没有发现裂纹,其原因是该井油管裂纹细小,油管表面附着的结垢层填充了裂纹,裂纹表面无法吸附磁粉形成磁痕,因此磁粉探伤未发现裂纹。为解决使用过的油管磁粉探伤精度不高的问题,在磁粉探伤之前,应首先采用布砂轮对油管外壁结垢进行彻底打磨,使其露出金属本色,然后再进行磁粉探伤。

2

油管裂纹成因分析

该井ϕ88.90mm×6.45mm S13Cr110钢油管在井下使用时间还不足8个月就产生了裂纹,检验结果表明,油管纵向裂纹具有应力腐蚀裂纹的特征。应力腐蚀裂纹与材料应力腐蚀敏感性、腐蚀环境和受力条件有关。

该井所用油管材料为S13Cr110钢,该材料对应力腐蚀敏感,很容易产生应力腐蚀裂纹。同一钢级的材料,硬度越高,对应力腐蚀越敏感。该ϕ88.90mm×6.45mm TN110Cr13S TSH563油管实测硬度为27.1~28.2HRC,平均硬度为27.6HRC。在塔里木油田其他井的ϕ88.90mm×6.45mm S13Cr110钢油管实测硬度为28.2~30.9HRC,平均硬度为29.6HRC,虽然该井ϕ88.90mm×6.45mm TN110Cr13S TSH563油管硬度比其他井ϕ88.90mm×6.45mm S13Cr110钢油管硬度低2.0HRC,但在井下使用不到8个月之后也产生了裂纹,这说明硬度为27.1~28.2HRC的油管也具有应力腐蚀敏感性。

该井完井液为Weigh4有机盐完井液,油管纵向裂纹为应力腐蚀裂纹,腐蚀环境主要与A环空Weigh4有机盐完井液且没有脱氧有关。S13Cr110钢油管不适合在含有氧气的水中使用,在这种情况下,其耐腐蚀性能比低合金钢的还要低。

油管仅有纵向裂纹,没有横向裂纹,这主要与油管柱承受的内压载荷有关。如果没有内压载荷,油管不会产生纵向应力腐蚀裂纹。

该井采用关井热洗方式清蜡。油管柱内壁结蜡,油压下降,实际下部油管由于温度高并不结蜡,上部油管结蜡相当于不完全关井。如上所述,该井经过了多次热洗,热洗前后油压、套压和温度都会发生变化,这必然会导致油管柱内外压差变化,使油管柱承受交变内压载荷。

3

油管开裂预防

该井2014年11月29日投产,投产时完井液为密度1.25g·cm-3的Weigh4有机盐完井液。塔里木油田多口井油管失效分析结果均表明,裂纹是因完井液与S13Cr110钢油管材料不匹配而产生的。

为了改善A环空腐蚀环境,塔里木油田从2015年1月开始在27口井采用甲酸钾作为环空保护液,截止2018年7月19日,这些井没有发生油管开裂失效事故。

结论及建议

S13Cr110钢油管的纵向裂纹为应力腐蚀裂纹,开裂原因与A环空腐蚀环境、油管材料特性及油管受力条件有关,主要由交变内压载荷作用所导致。建议对该井其他油管进行检测和试验分析,以便掌握全井油管柱开裂失效情况;更换环空保护液,以避免该类失效事故的再次发生。

作者:杨向同,高级工程师,中国石油塔里木油田分公司

来源:杨向同理化检验