您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-03-07 16:58

钢制石油管材的生产制造过程中涉及很多无损检测标准,如何按照标准进行无损检测对产品的质量控制至关重要。今天我们就来详细了解一下标准中对于各种无损检测方法的具体规定。

射线检测

01、射线检测技术

射线胶片照相检测技术标准:

ISO 10893-6:2011 钢管无损检测 第6部分:焊接钢管焊缝缺欠的射线检测

SY/T 6423.1-2013 钢管无损检测方法 焊接钢管焊缝缺欠的射线检测

ASTM E94-17 工业射线照相胶片射线照相检验的标准指南

数字射线检测技术标准:

ISO 10893-7:2011 钢管无损检测 第7部分:用于焊接钢管缺陷探测的数字射线检测

SY/T 6423.5-2014 钢管无损检测方法 第5部分:焊接钢管焊缝缺欠的数字射线检测

ASTM E2698-18 用数字检测器阵列进行射线检测的标准作法

ASTM E2033-17 用计算机射线照相术(光致发光法)进行射线照相检验的标准实施规程

ISO 10893-6:2011适用于直焊缝或螺旋焊缝埋弧自动焊钢管的X射线胶片照相法检测,也适用于圆形空心部件的检测;ASTM E94-17适用于X射线和γ射线胶片照相法检测;ISO 10893-7:2011适用于计算机射线照相技术(CR)或使用数字检测器阵列检测直焊缝或螺旋焊缝熔化电弧自动焊钢管的情况,也适用于圆形空心部件的检测;ASTM E2698-18适用于使用数字检测器阵列(DDA)系统对金属和非金属材料的X射线和γ射线检测;ASTM E2033-17适用于使用穿透辐射发射光致发光法进行X射线、γ射线或中子(CR)检测的情况。

SY/T 6423.1-2013等同采用ISO 10893-6:2011,SY/T 6423.5-2014等同采用ISO 10893-7:2011。ISO、SY/T标准与ASTM标准相比,ASTM标准适用范围更大一些,另外标准中管线管的射线检测只包含射线胶片照相和数字射线。

02、成像介质及影像质量要求

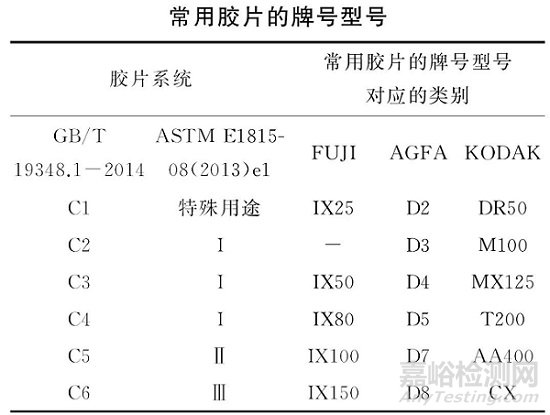

要求数字成像能够达到标准要求的灵敏度;胶片应符合GB/T 19348.1-2014《无损检测 工业射线照相胶片 第1部分 工业射线照相胶片系统的分类》的C4级或C5级或ASTM E1815-08(2013)e1《工业射线照相胶片系统分类标准测试方法》中的Ⅰ级或Ⅱ级(见下表),且应使用铅增感屏;射线底片的黑度不应低于2.0,焊缝的黑度不低于1.5;达到所用胶片类型的最大对比度。标准中黑度给出了下限,上限没有要求;最大对比度无法量化或测量,很难实现。

03、像质计

按照GB/T 23901.1-2009《无损检测 射线照相底片像质 第1部分:线型像质计像质指数的测定》、ISO 19232-1:2004《无损检测 射线照相底片像质 第1部分:线型像质计 像质指数的测定》或ASTM E747-04(2010)《射线检验用线型像质计(IQI)的设计、制造和材料组分类标准作法》选用ISO或ASTM线型像质计(IQIS),如果使用其他标准的像质计,其灵敏度应与线型像质计的灵敏度相同或更高。所采用的像质计(IQI)应横跨焊缝放置在代表完整余高的焊缝上,且应包含两种基本线径,一种线径由具有完整余高的焊缝厚度确定,另一种线径由无余高的焊缝厚度确定。

GB/T 23901.1-2009等同采用ISO 19232-1:2004。

04、设备校验(标定)

进行动态检验时,应使用像质计校验灵敏度和检验工艺的适用性。采用射线胶片时,每张底片应有像质计。实施时,只应采用在射线源一侧的像质计对图像质量进行检查。

初始检验系统的确认过程中,探测器的空间分辨率除采用像质计进行测定外,还应采用双丝型像质计进行测定。

05、射线检测发现缺欠

判定缺欠是否能够验收,应考虑的重要因素是缺欠尺寸、间隔以及在规定长度内缺欠的直径之和。所有圆形缺欠采用同样的验收极限,包括圆形夹渣和气孔型缺欠。由射线检测发现的裂纹、未焊透和未熔合应判定为缺陷。

06、射线检测图像的可追溯性

射线检测图像应追溯到相应的钢管。

超声检测和电磁检测

01、检测技术

超声检测技术标准(管体):

ISO 10893-8:2011 钢管无损检测 第8部分:无缝钢管和焊管之分层缺欠的自动超声波检测

ISO 10893-9:2011 钢管无损检测 第9部分:用于焊接钢管制造的板带分层缺欠的自动超声波检测

ISO 10893-10:2011 钢管无损检测 第10部分:无缝钢管和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的自动全周向超声检测

SY/T 6423.4-2013 石油天然气工业 钢管无损检测方法 第4部分:无缝和焊接钢管分层缺欠的自动超声检测

SY/T 6423.3-2013 石油天然气工业 钢管无损检测方法 第3部分:焊接钢管用钢带/钢板分层缺欠的自动超声检测

ASTM A435/A435M-17 钢板直声束超声检验标准规范

ASTM A578/A578M-17 特殊用途轧制钢板的直声束超声检验标准规范

ASTM E213-14e1 金属管超声检验标准作法

自动超声检测技术标准(焊缝):

ISO 10893-11:2011 焊接钢管焊缝纵向和/或横向缺欠的自动超声波检测方法

SY/T 6423.2-2013 石油天然气工业 钢管无损检测方法 第2部分:焊接钢管焊缝纵向和/或横向缺欠的自动超声检测

ASTM E273-15 焊管焊缝区超声检测标准作法

ISO 10893-11:2011 焊接钢管焊缝纵向和/或横向缺欠的自动超声波检测方法

SY/T 6423.2-2013 石油天然气工业 钢管无损检测方法 第2部分:焊接钢管焊缝纵向和/或横向缺欠的自动超声检测

手动超声检测技术标准(焊缝):

ASTM E164-13 焊接件的接触式超声检测标准作法

ASTM E587-15 接触式超声斜射法检测标准作法

电磁检测技术标准(漏磁):

ISO 10893-3:2011 无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向的缺欠的自动全周漏磁检测

SY/T 6423.6-2014 石油天然气工业 钢管无损检测方法 第6部分:无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向缺欠的全周自动漏磁检测

ASTM E570-15e1 铁磁性钢管产品漏磁检验标准作法

电磁检测技术标准(涡流):

ISO 10893-2:2011 钢管无损检测 第2部分:无缝钢管和焊接(埋弧焊除外)钢管缺欠的自动涡流检测

ASTM E309-16 钢管产品磁饱和涡流检验标准作法

(1) ISO 10893-8:2011适用于无缝钢管和焊管(埋弧焊除外)管体及热影响区母材分层缺欠的超声检测,ISO 10893-9:2011适用于焊接钢管制造的板带分层缺欠的超声波检测,ISO 10893-10:2011适用于无缝钢管和焊接(埋弧焊除外)钢管纵向或横向缺欠的常规超声或相控阵检测,ASTM A435/A435M-17适用于厚度在12.5mm以上的碳和合金轧制钢板直声束脉冲反射法超声波检测,ASTM A578/A578M-17适用于厚度在10mm以上的特殊用途碳和合金轧制钢板直声束脉冲反射法超声波检测,ASTM E213-14e1适用于金属管材脉冲反射法超声波检测。

(2) ISO 10893-11:2011适用于埋弧焊或电阻和感应焊接(EW)钢管焊缝纵向和/或横向的缺欠检测(常规超声或相控阵),ASTM E273-15适用于管径为50mm以上、壁厚为3~27mm的金属管材焊缝的超声检测。

(3) ASTM E164-13适用于手动脉冲A扫描反射法对黑色及铝合金焊缝的检测,ASTM E587-15适用于接触式脉冲斜射法超声检测。

(4) ISO 10893-3:2011适用于外径不小于10mm的铁磁性无缝和焊接钢管的全周自动漏磁检测,ASTM E570-15e1适用于直径为12.7~610mm,壁厚不大于12.7mm的铁磁性钢管产品的漏磁检测。

(5) ISO 10893-2:2011适用于外径不小于4mm的无缝和焊接管的自动涡流检测(埋弧焊管除外),ASTM E309-16适用于铁磁性管材的涡流检测。

SY/T 6423.3-2013等同采用ISO 10893-9:2011,SY/T 6423.4-2013等同采用ISO 10893-8:2011;SY/T 6423.2-2013等同采用ISO 10893-11:2011;SY/T 6423.6-2014等同采用ISO 10893-3:2011。ISO、SY/T系列标准与ASTM相比,ASTM适用范围更大,而ISO、SY/T系列标准对被检产品的限制更多。

02、对比标样

对比标样应包含标准规定的参考反射体,可以是一个或多个机加工刻槽,或一个或多个径向钻孔;对比标样上的参考反射体之间应有间隔,以便足以产生分辨的信号;对比标样应通过鉴定。

03、设备校准(标定)

制造商应采用文件化的程序确定超声检测或电磁检测(选适用者)的拒收门限。在正常工作条件下,应能够检测出相关标准规定的参考反射体。

04、验证系统能力的记录

用参考反射体确定设备检测灵敏度时,制造商应保存验证系统检验能力的无损检测(NDT)系统记录。这些验证性记录至少应包括覆盖面计算(如扫描方案)、对预定壁厚的检测能力、重复性、检测制管工艺产生的典型缺陷的探头布置方法、采用适用无损检测方法检测出制管工艺的典型缺陷的证明资料、门限设定参数等内容。

05、验收极限

由参考反射体产生的信号验收极限应符合标准规定。焊管超声检测系统在动态检验模式下发现的任何大于标准规定验收极限的缺欠应判为缺陷,而以下情况之一者除外:

(1) 在静态模式下,超声检测系统发现的缺欠,其产生的信号幅度小于标准规定的适用验收极限,且信号幅度确实是该缺欠产生的最大幅度。

(2) 确定产生信号的缺欠是表面缺欠,但非表面缺陷。

(3) 对于埋弧焊和组合焊管,通过射线检测确定引起超标信号的缺欠是满足标准规定的夹渣型缺欠或者气孔型缺欠。

除非表面缺陷和夹渣型缺欠或者气孔型缺欠允许外,超声检测发现的缺陷不应依据随后的射线检测归类为缺欠。对于无缝管,除确定产生超标信号的缺欠不是表面的缺陷外,产生的回波信号幅度大于标准中适用验收极限的任何表面缺欠应判为缺陷。对于组合焊缝,对任何高度大于背景噪声,长度大于25mm的连续信号,应采用符合标准规定的射线检测方法复检或协议规定的其他检测方法复验。

磁粉检测

01、检测技术

磁粉检测技术标准:

ISO 10893-5:2011 钢管无损检测 第5部分:无缝钢管和焊接钢管表面缺欠的磁粉检验

SY/T 6423.7-2017 石油天然气工业 钢管无损检测方法 第7部分:无缝和焊接铁磁性钢管表面缺欠的磁粉检测

ASTM E709-15 磁粉检验标准指南

ISO 10893-5:2011适用于无缝钢管和焊接钢管表面缺欠的磁粉检测,包括钢管内外表面及端面的检测;ASTM E709-15适用于铁磁性材料表面及近表面裂纹或其他不连续性的检测。

SY/T 6423.7-2017等同采用ISO 10893-5:2011,ISO、SY/T系列标准与ASTM相比,ASTM通用性更强。

02、无缝钢管

如果磁粉检测用于纵向缺陷的检验,则整个钢管外表面均应按照标准检验;标准只提出了对无缝钢管磁粉检测的要求。

03、设备及对比标样

磁粉检测设备应能产生满足标准要求的足够强度的磁场;试验应采用生产过程中的钢管,或制造商保留的有自然或人工制造的缺陷类似样管。

结 语

国内石油管线管材生产制造过程中涉及的产品标准包括GB/T 9711-2017及API SPEC 5L第45版(API SPEC 5L第46版)等标准,钢制石油管材的产品标准涉及很多不同类别的无损检测标准,合理使用适宜的无损检测标准规范对石油管线管材产品的质量控制至关重要,因此在工作中要根据不同的检测产品、产品规范选择合适的无损检测方法,制定合理的无损检测工艺,才能保证产品的安全可靠性。

来源:无损检测