您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-08-20 14:21

香港城市大学吕坚教授研究组全球首次实现了陶瓷的4D打印。8月17日,相关研究工作以“Origami and 4D printing of elastomer-derived ceramics”为题发表在Science Advances上。这种4D打印结合了3D打印,自变形组装(Self-shaping assembly),和弹性体衍生陶瓷(Elastomer-derived ceramics,EDCs),在大尺寸陶瓷结构的形状复杂程度,机械强度,制造成本,和适应复杂环境能力上实现了突破,有望广泛应用在太空探索,3C电子产品,航空发动机,防弹军事装备,和高温微机电系统等领域中。

4D打印一般是指在3D打印的基础上增加一个时间维度,使得在一定刺激(譬如热,水,磁场,电流,紫外线等)下,3D打印物体的形状和功能随着时间发生可编程变化。4D打印技术之前大都应用在聚合物材料中,之前报道的可以3D打印的陶瓷前驱体材料通常较难发生自变形,限制了陶瓷4D打印的发展。有鉴于此,吕坚教授研究组从材料出发,开发了不同系统的硅胶基质纳米复合弹性体材料作为陶瓷前驱体。这些弹性体材料的特性使其可以完成从3D打印到变形的过程,并且最终转变为陶瓷结构,从而逐步实现打印陶瓷折纸结构(Printed ceramic origami)和4D打印陶瓷(4D printing of ceramics)。

3D打印陶瓷

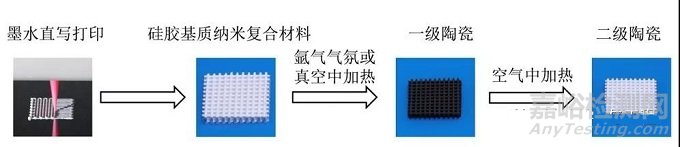

在此次研究中,他们先实现了3D打印陶瓷。他们采用了墨水直写打印(Direct ink writing)这种成本较为低廉的打印方式,构建弹性体3D结构,然后在氩气或真空中进行热处理,得到一级陶瓷,然后在空气中进行热处理,进而得到二级陶瓷。开发这两级陶瓷可以丰富材料的外观,譬如这里一级陶瓷是黑色的,而二级陶瓷是白色的。

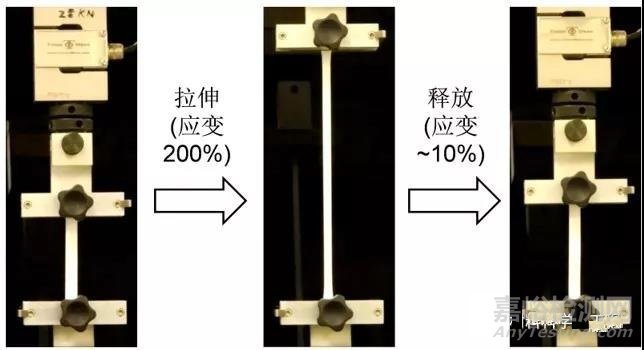

3D打印出的陶瓷前驱体不仅是软的,而且具有弹性,可以拉伸至超过3倍于材料本身的长度,这为4D打印提供了自变形组装的可能。

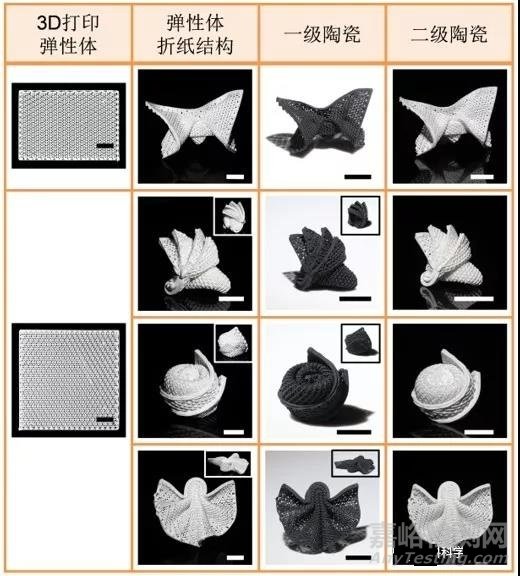

打印陶瓷折纸结构

然后他们实现了陶瓷折纸结构。3D打印的弹性体结构可以在金属丝的辅助下折叠变形,经过热处理弹性体转化为陶瓷,然后金属丝可以被硝酸销蚀掉,最后只剩下陶瓷结构。他们由此构建了复杂陶瓷折纸结构,包括蝴蝶、悉尼歌剧院、玫瑰、和裙子。

注:本报道图片中所有未标注的线状比例尺均为1厘米。

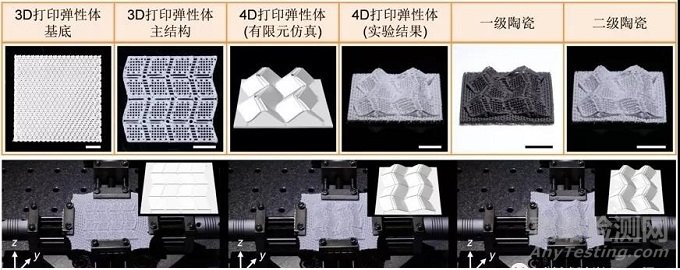

4D打印陶瓷:方法一

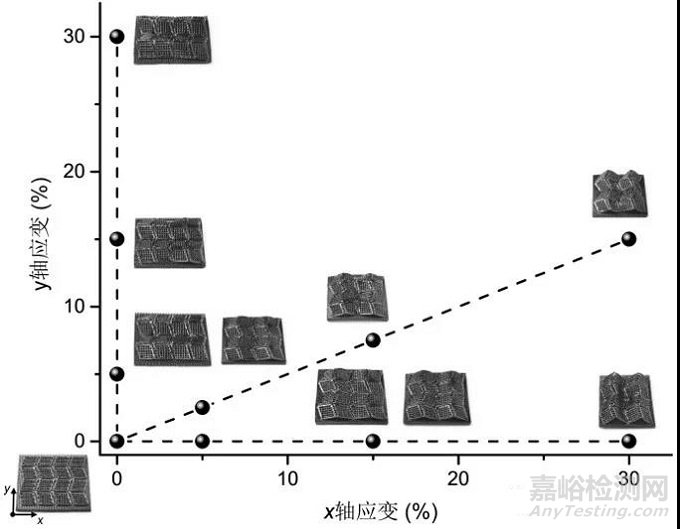

在方法一中,他们设计制造了可编程自动双轴拉伸装置,将3D打印的基底在两个方向进行预拉伸,拉伸的速度由电机编程控制。在拉伸状态下的基底上打印设计好的连接点,用于连接基底和其上的3D打印得到的主结构。等连接点固化后,在电机控制下释放基底中的预应力,主结构就会发生屈曲变形,与基底一起形成4D打印的弹性体结构,热处理后进而形成4D打印的陶瓷结构。他们由此构建了经典的拓扑结构三浦折叠(Miura-ori)。

4D打印陶瓷:方法二

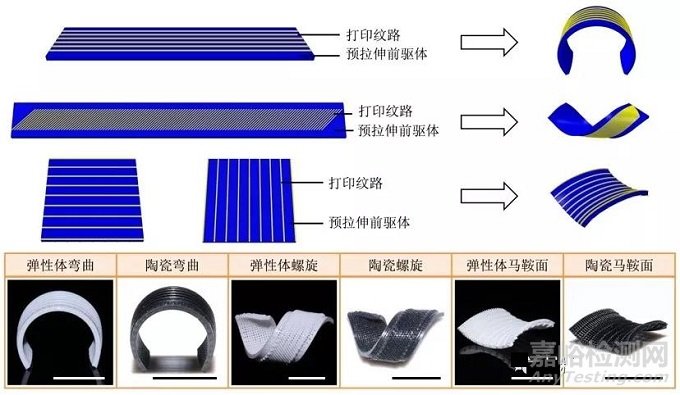

在方法二中,陶瓷前驱体墨水按照设计好的纹路被打印在预拉伸的陶瓷前驱体上,然后预应力被释放时,就会发生4D变形。

他们以几个有代表性的拓扑结构作为例子,其中包括弯曲,螺旋,和马鞍面。陶瓷前驱体上的变形,可以通过在其表面所打印的纹路参数来编程设计,譬如纹路的疏密程度,与拉伸方向的夹角等。

优点一:

当需要制造一系列相似形状的陶瓷时,这种4D打印的概念就会体现出时间上的高效。因为只需要一个相对简单的图纸设计,就可以衍生出一系列的形状上相似且连续可变的结构,而传统的3D打印只能一个图纸设计对应一个结构。这个优点所带来的在时间成本上的突破,将会在定制设计上体现得尤其明显。

优点二:

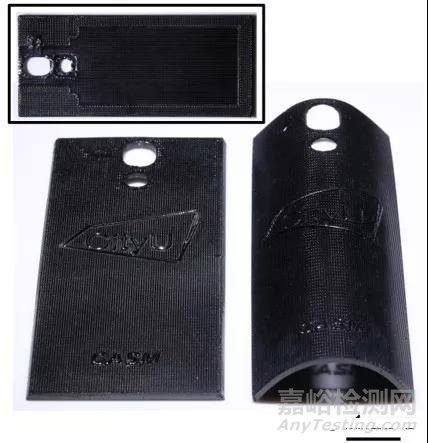

此次研究提出了“3D打印弹性体-自变形-陶瓷化”的4D打印陶瓷的概念,并举了两种自变形方法作为例子。这种概念可以有更广泛的变体和应用,譬如引入形状记忆变形等。这种4D打印方法上的多样性,可以为设计制造用其他方法很难实现的复杂陶瓷结构提供巨大的自由度。下图是他们打印的陶瓷手机背板,其技术较易实现个性化定制,有望应用在包括手机背板和中框,手表的表壳表圈表链等3C产业中。

优点三:

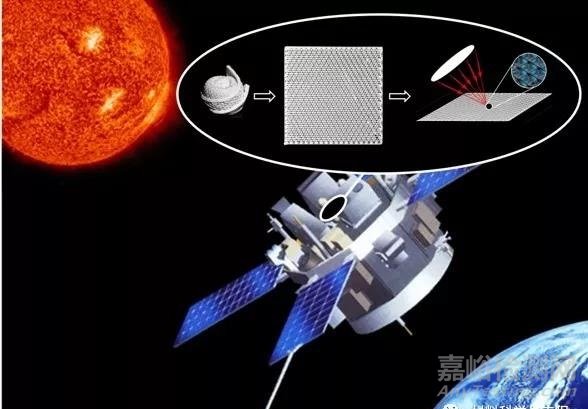

作为陶瓷前驱体的弹性体具有强变形能力,可以提高结构材料适应复杂应用环境的能力,譬如太空探索。3D打印的前驱体可以在地面被折叠以节省空间,然后到太空后展开为需要的结构。前驱体转化为陶瓷后,这些4D打印的陶瓷结构可以被用来做耐热结构。

优点四:

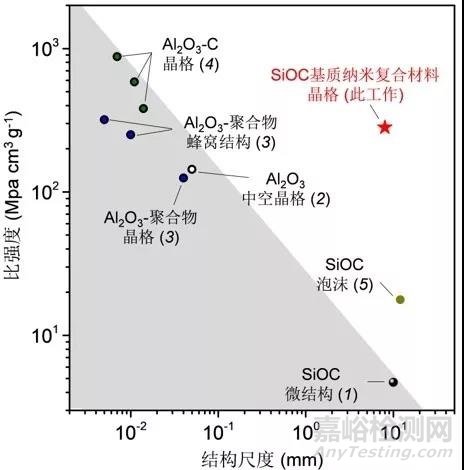

此方法得到的陶瓷结构具有很高的比强度(strength-to-density ratio),并且可以兼具高强度和大尺度(strength-scalability synergy)。下图显示了此次研究中打印陶瓷结构的强度-尺度的协同作用。他们的结果(红色星号标记)攻克了打印陶瓷结构强度与尺度不可兼得的普遍难题,明显突出于之前报道的其他参考文献中的结果。此次研究中的打印陶瓷晶格结构的抗压强度可以达到547 MPa(密度约为1.6 g cm-3),其比强度约为传统SiOC泡沫的19倍。

优点五:

相较于陶瓷增材制造的其他方法,此次研究中开发的“墨水直写陶瓷前驱体+热处理陶瓷化”工艺成本相对低廉,因为这种方法不需要3D光刻法所要求的相对昂贵的激光或者紫外光能源,也不需要一般陶瓷粉末烧结所要求的超高温度(对于SiC和Si3N4,一般粉末烧结温度要超过1600oC,而此工作中热处理1000 oC即可陶瓷化)。

结语

在此次研究中提出的“3D打印弹性体-自变形-陶瓷化”的4D打印陶瓷概念里,用于陶瓷前驱体的硅胶基质纳米复合材料可以进一步推广到其他两相或多相材料系统中,这种方法开辟了做复杂形状的高温合金和陶瓷等高温难熔材料的一个新工艺,有望用在航空发动机上。3D打印方式也可以根据材料特性推广到墨水直写以外的打印技术中,变形过程可以推广到形状记忆变形,多材料打印的热膨胀变形等方式中,热处理工艺上也有相当的优化和拓展空间。总之,这个工作在研发复杂形状的轻质高强大尺度的结构陶瓷上取得了一定突破,其在高温材料相关领域的广泛应用值得期待。

来源:材料人