您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-06-01 23:05

No.1现代硬齿面齿轮磨削的工艺要求

1.在磨齿中的磨削部位——渐开线齿形部分

现代硬齿面齿轮在磨齿中的磨削部位只磨渐开线起始圆以上,渐开线终止圆以下的渐开线齿形部分。

2.在磨齿中的不磨削部位——齿根

现代硬齿面齿轮在磨齿中不磨齿根具有以下好处:

(1)避免热处理后齿根硬度的降低,保持渗碳淬火及喷丸强化后在齿面、齿根形成负的压应力层,显著有效的提高了齿轮的抗弯疲劳强度和承载能力。

(2)齿根沟槽槽底狭小,散热能力差,以及过度曲线处余量大小变化大,砂轮工作条件差,在磨齿中容易产生磨削烧伤和磨削裂纹。

(3)齿根槽底磨削条件差,砂轮外圆磨粒容易脱落和磨损,从而影响磨齿质量。

(4)从抗断齿能力来看,齿根处要有一定量的根切,齿根没有一定的根切量,磨齿时不可避免的在齿根产生凸台,这将造成严重的应力集中,对抗断齿能力影响很大,发生凸台是绝对不允许的。

总之,齿槽根部不磨削可以提高齿轮承载能力,避免磨齿损伤,提高磨齿质量,降低磨齿负荷,提高生产率。

3.使用磨前滚刀进行齿形预加工

1.对磨前滚刀简介

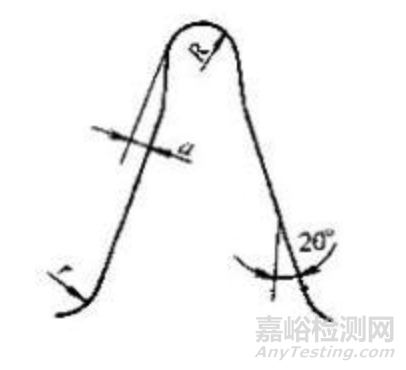

用普通的齿轮滚刀已无法满足上述工艺的要求。因此在滚齿中,必须使用有触角的磨前滚刀。磨前滚刀与普通滚刀的不同之处在于磨前滚刀的刀齿的顶部采用带触角的刀头,见下图所示。

磨前滚刀齿形示意图

在齿轮齿根处有一定量的根切,目的是使被加工齿轮的齿根部位预先成型,同时将齿面大部分余量切除,在齿形齿厚处均匀留出精加工时的余量。待渗碳淬火之后,磨齿时使齿根不再磨削。

2.对磨前滚刀齿形的要求:

齿轮的留磨余量要均匀;

磨前齿轮在齿根处要一定根切;

磨后齿轮的渐开线线要足够长。

3.对磨前滚刀的改进

早期使用的磨前滚刀存在以下问题:

齿根部位的圆弧包络成形不充分,圆滑部位欠佳,有走刀刀痕,表面粗糙度不理想。

在磨齿中渐开线起始圆附近出现凸台的情况比较严重。

经过长期针对性的研究和分析,我们认为问题出在:

磨削余量的增大;

热处理的变形量较大;

磨前滚刀先天不足。

由于原磨前滚刀包络线成形不充分,提出从新设计磨前滚刀的思路,并从以下几个方面入手:

加大磨前滚刀的外圆直径;

增加滚刀刀排数量;

变压力角设计;

在保证齿轮强度的前提下,适当增加挖根量。

以上要求和国内有技术实力的刀具厂家达成了共识,共同开发并研制了适合重载齿轮加工的新型磨前滚刀。新型磨前滚刀不但彻底解决了以前存在的问题,而且加工的齿轮根部位非常圆滑,效果很好。

4.在磨齿中齿部不允许有磨削裂纹和磨削烧伤

轮齿的折断过程通常首先形成细微的疲劳裂纹和细微的疲劳裂纹逐步扩展而成。因此,在国内、外齿轮专业标准中规定:硬齿面齿轮磨齿后不允许有磨削裂纹和磨削烧伤。

No.2硬齿面齿轮磨削裂纹的特点及产生原因

1.硬齿面齿轮磨削裂纹的特点

磨削裂纹属于最典型的表面裂纹,其垂直深度一般不超过0.5(mm),浅的仅有0.010~0.020(mm),深的有时也可超过1(mm),但并不多见。

2.硬齿面齿轮裂纹的形成原因

关于磨削裂纹的形成原因,国内外一致认为:磨削裂纹是磨削拉应力超过材料断裂强度所致。直接影响磨削拉应力的因素有以下二个方面:

(1)热处理方面:

硬齿面齿轮磨削裂纹大都是发生在渗碳+淬火+低温回火后的零件,因此,磨削裂纹与热处理的质量密切相关,是个非常重要的因素。

残余奥氏体量过多,使局部拉应力增加。

回火不充分、回火温度过低或回火时间不足,影响马氏体中碳含量和马氏体微裂纹焊合或尺寸减小的程度,从而影响马氏体的断裂韧性,磨削时的磨削热产生较大的热应力和组织应力,而产生磨削裂纹。

渗碳淬火热处理时产生过大的变形,造成磨削余量不均匀或增大了磨齿余量。

(2)磨削工艺方面:

磨削裂纹毕竟发生在磨削加工中,因此磨削工艺一直是个不可忽视的影响因素。

磨齿余量大,会产生过多的磨削热引起热应力、组织应力增加与磨削拉应力加在一起,增加裂纹倾向。

切削用量搭配不合理。

砂轮选择不当。

冷却油温过高或油量不充足。

No.3防止硬齿面齿轮磨齿裂纹的工艺措施

1.热处理方面的工艺措施

对磨削裂纹越敏感的材料,在磨削中越容易形成裂纹,降低材料对磨削裂纹敏感的程度,就降低了磨削裂纹的发生机率。20CrMnTi和20Cr2Ni4A这二种材料对磨削裂纹是比较敏感的材料,而这种敏感性又因渗碳热处理工艺规范的不同而不同,因此可通过改变渗碳、淬火、回火工艺而加以适当的调控和降低。正因为如此采取以下措施:

(1)降低渗碳件的淬火温度:用20CrMnTi加工的齿轮,在930℃中渗碳,渗碳后直接淬火,由淬火温度860℃降至830℃时,在不改变磨削条件的情况下,也可以消除较为严重的磨削裂纹。

(2)表面碳浓度要适当,碳浓度应控制在0.7%~0.9%范围之内。碳浓度分布梯度要平缓,以保障良好的表面强度和应力分布。重载齿轮的碳含量应控制在下限,这样就有利于控制碳化物的大小和形状。碳含量控制在上限时,会增强形成残余奥氏体的趋向,并有增加碳化物,表层氧化与降低齿根强度的趋向。据有关资料表明,美国对重载齿轮表面碳浓度已控制在0.65%左右。

(3)回火越不充分,磨削裂纹敏感性就越高。因此,必须进行充分回火,以提高渗碳淬硬表面的塑性,使残余应力得以平衡或降低,改善表面应力的分布状况。从而降低出现磨削裂纹的机率。

(4)控制残余奥氏的数量,防止齿轮在磨削时产生组织转变,而产生较大的组织应力,严格控制残余奥氏体在25%之内,对重要的齿轮应控制在20%以内。

(5)主要控制碳化物的大小、数量、形态和分布,以获得弥散分布细颗粒碳化物,从而提高材料的断裂强度,减少脆性。

(6)控制马氏体的级别,要获得隐晶状、细针状的马氏体,避免产生粗大针状马氏体,从而减少裂纹源,以提高材料的断裂强度。马氏体的级别3级最佳。

(7)采取必要的工艺措施控制热处理的变形,以减小磨齿余量。

2.机加工方面的工艺措施

根据有关文献表明,砂轮与齿面接触区的平均温度一般为:500-800℃,磨粒磨削点的温度可达1000℃,且80%以上的热将传入齿轮。由于磨齿时产生的大量磨削热,使齿面磨削区域局部受到很大的热应力和热胀冷缩变形,磨削热得不到有效控制时,齿面就容易产生磨削裂纹和磨削烧伤,因此,机加工方面工艺措施的重点将放在如何减小和控制磨削热的方面。

(1)降低粗滚齿时的齿面粗糙度,应控制在Ra3.2~Ra6.3。

(2)严格控制粗滚齿时的公法线余量,不允许随意加大磨齿余量。

(3)热处理后严格按照工艺要求的位置和允许的范围找正,以便尽可能减小热变形的误差。

(4)在磨齿前必须采取硬齿面的滚切技术对齿面进行刮齿加工,使磨齿余量均匀,最大限度减小磨齿余量,也就是最大限度的减小磨削热。

(5)合理选择、搭配切削用量,选择的原则为较高的砂轮转速,较快的冲程,适当的进给。据国外资料表明:对齿面粗磨阶段,是磨削裂纹形成的关键时刻,绝大部分磨削裂纹产生于这个阶段。在这一阶段,要特别加以注意。

(6)选择砂轮是磨齿加工中一个重要的环节:砂轮选用是否恰当,对磨齿精度和效率有很大影响。对砂轮的硬度、粒度、组织选择的不当,就非常容易出现齿面烧伤和磨削裂纹。因此,应从以下几个方面加以选择:

磨料:(代号PA)红色铬刚玉,铬刚玉的硬度与白刚玉(代号WA)接近,而韧性比白刚玉好,用铬刚玉磨削韧性大的钢材时。效率比白刚玉高,砂轮的耐用度以及磨削表面粗糙度也要好,因此优选(代号PA)。

结合剂:把砂粒粘结在一起,形成砂轮的材料。目前,磨齿机上用的砂轮结合剂,基本上都是陶瓷粘合剂(代号V);陶瓷粘合剂性能稳定,耐水耐热不变质,能适应各种冷却液磨削,而价格又低。

硬度:砂轮越硬,其多孔性越差,在磨削过程中,砂轮粒间的孔隙很快被磨粒堵塞,加上硬度高的砂轮自锐性差,磨钝的砂粒又不易脱落,造成砂轮与工件表面间的挤光现象,影响热量散发,使磨削热增加,很容易产生烧伤和裂纹。较软的砂轮磨损很快,不禁用,将直接影响磨齿精度。因此,选择砂轮硬度的原则:加工软材料时,要选较硬的砂轮;加工硬材料时,要选较软的砂轮。磨削硬的低碳合金钢时,应该选用(K~J)的砂轮。(新-老型号对照:K-中软1、J-软3)

组织:优先选用具有一般多孔结构的砂轮,砂轮组织分区5级用的最多。

粒度:粒度越小在单位面积内同时参加磨削的磨粒就越多,相应的切削力和磨削热就越大,容易磨裂,在保证齿面磨削精度的情况下,常用的粒度号为:46#~60#,对于齿轮模数较小时,就应该选粒度号大一些的砂轮,当齿轮模数较大时,就应选用粒度号小一些的砂轮。(用号数表示的磨粒,数目越大,颗粒尺寸越小)

形状和尺寸:磨齿机的型号为Y7163A,用的是双锥面砂轮(代号PSX1)。尺寸为Ф350×Ф127×32。

砂轮修整器金刚石的锋利状况不容忽视由于金刚石尖部钝化,造成砂轮修整后不锋利,在磨削中导致磨削热大量增加因此,一旦金刚石磨钝后,应即时修尖,恢复其锋利的工作状态,是修好砂轮的前提和保证。

冷却液是磨削中一个极为重要的环节,要引起足够的重视。磨齿机采用展成工作原理,所以砂轮和齿面在磨削过程是点接触,由此产生的磨削热由流过砂轮和齿面的强力冷却液带走,这种磨削方式能防止产生磨削裂纹,同时砂轮始终不被堵塞,磨削粉尘也不四处飞散,环保效果好。因此,冷却液必须充分,并直接喷在磨削区,流量选取40~45L/min,压力为0.8~1.2Mpa。要经常保持冷却液的纯净,循环中要经过过滤网,控制冷却液的温度,必要时应当使用散热器。使用中应特别注意,冷却液的流量及喷射冲刷的力度是否足够,一旦发生变化,检查冷却泵滤网是否被堵塞,对滤网要定期清洗和检查。

No.4消除硬齿面齿轮磨削裂纹的工艺措施

对于硬齿面齿轮在磨削过程出现磨削裂纹时,应首先分析产生磨削裂纹的原因,再根据工况进行以下处理:

1.二次回火法及其作用

(1)二次回火法

通过适当延长渗碳淬火件的回火时间、提高回火温度、增加回火次数使之充分回火,以达到消除和减少磨削裂纹的目的,具体作法如下:

对齿轮进行180℃不小于16小时的回火处理后,再进行磨齿或先刮齿再磨齿;磨削裂纹严重时,可进行两次低温回火。

在160℃~180℃的热油中,进行时效12小时,效果更佳。

由于以上方法简单易行,效果好,常用于预防和消除磨削裂纹上。

(2)充分回火的作用如下:

充分回火会显著降低各种钢的磨裂敏感性。

充分回火减小了微观应力。

充分回火会使显微裂纹自动焊合。

充分回火会使淬火残余应力得到更好的消除。

(3)回火充分与否的鉴别方法

对渗碳淬火后,已加工的零件,以回火后零件加工部位的表面呈现出的颜色加以判断。当呈现出金黄色的颜色时,表明已充分回火;出现草黄色时,仍需再次回火。

对渗碳淬火后,未加工的零件,可用砂纸打光、打亮渗碳淬火零件的局部某一部位的表面,直至该表面呈现出金属光泽为止,然后通过回火后该表面呈现出的颜色加以判断。

(4)二次回火中的注意事项

为了尽可能的减小零件变形,回火中可将零件在100℃的炉温中保温1~2小时后,然后升温至180℃,按14~15小时进行回火。

对于渗碳淬火后已加工的零件,在回火中应进行适当的防护。

2.刮齿去除法

将出现裂纹的齿面,采用硬质合金滚刀将裂纹齿面刮干净后,再进行磨齿。这一方法主要用于:

齿厚有足够的余量。

裂纹深度较浅时,应用比较多见。

3.磨齿去除法

在磨削大行星轮时,发生了严重的磨削裂纹,以此作为典型的磨齿去除法实例,分述于下:

(1)对有严重磨削裂纹的大行星轮有关情况简介:

大行星轮技术参数: m=9z=66α=20°f=1齿宽=60

材料及热处理状 况:20CrMnTi渗碳深度1.8~2.3表面硬度HRC58~62

变形情况及磨齿余量:渗碳淬火后,由于变形所致,公法线胀大后的实际尺寸为:1.25(mm)。磨齿余量:0.65(㎜);出现严重磨削裂纹时,磨削余量尚有:0.7(㎜)。

磨削裂纹的现状:磨削裂纹最严重的一个齿的右侧齿面有14根平行裂纹,沿齿宽与磨削方向成垂直分布;裂纹的长度接近齿高长度,几乎每个齿的左、右齿面都有磨削裂纹,裂纹的根数多少不等,呈不连续和无规则分布,裂纹的情况十分严重。

(2)采取以下措施:

将有严重磨削裂纹的齿轮放入180℃热油中,进行保温12个小时的时效处理。

更换砂轮:原用砂轮硬度为K级更换为J级。

由于冷却泵在没有安装滤网的情况下长期使用,造成冷却油箱严重污染,箱内磨削沉淀物沿整个箱底有6公分厚一层。因此,彻底清洗冷却油箱,更换新油,确保冷却质量和效果。

在去除磨削裂纹的磨削中,进刀量控制为0.025(mm)。

在去除磨削裂纹的磨削中,每磨完2圈,就必需对砂轮进行修整一次,以便砂轮在工作中,保持锋利的工作状态。

对砂轮修整器已磨钝的金刚石进行修尖,恢复其锋利特性。

交流变频器由原设定的33HZ增至45HZ增加了滑座冲程次数。

经采取以上措施,严重的磨削裂纹全部予以消除。

来源:Internet