您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2016-11-01 23:54

齿轮是机械中传递功率和运动的重要部件,具有传动比准确、传动平稳以及传动速度、传动比、传动功率范围大等优点,在各机械领域尤其是航空领域得到了广泛应用。此外,齿轮的工作条件复杂,一般无过载保护,因此对其加工精度、安装、组合及使用的要求均很高,尽管如此,齿轮的失效在航空领域发生的概率也很高,且往往会引起严重的事故。疲劳是齿轮破坏的最主要形式,常见的有齿面疲劳剥落、齿根弯曲疲劳以及不同振动形式的疲劳开裂等。齿轮的振动疲劳是齿轮安全运行威胁最大的一种破坏形式。对于直齿轮,一般不存在周期性变化的轴向分力,所以很少发生振动疲劳破坏,但对于薄壁直齿轮,制造和使用过程中的一些不正常操作也会使其存在轴向分力,该分力为导致齿轮发生典型振动破坏的激振力。

某飞机附件用传动装置在装配厂完成首次装配后未使用,拆装后进行磁力探伤时发现某手动传动直齿轮齿根部位有10条裂纹。该缺陷齿轮的材料为12Cr2Ni4A,表面渗碳,表面渗碳硬度不小于59 HRC。齿轮的生产工艺路线为:模锻件—粗车外圆端面及孔—滚齿—渗碳—半精车—淬火—回火—精车—拉套齿—磁力探伤—最终检验—氧化磷化—外观检查。

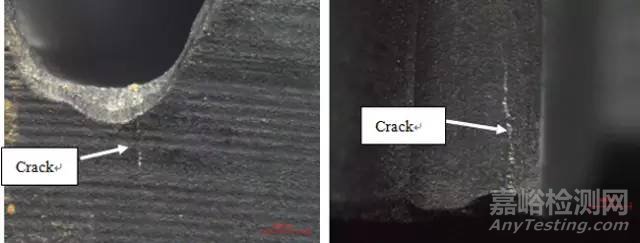

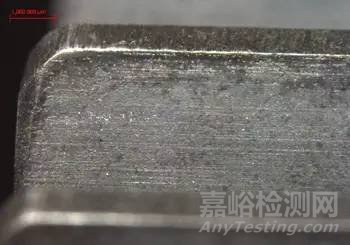

该缺陷直齿轮为薄壁结构,共有52个轮齿,磁力探伤后发现齿轮正反两面共有10条裂纹,裂纹均位于齿槽根部,裂纹分布情况见图1。其中,正面有7条裂纹,反面有3条裂纹,间隔呈90°分布,呈现节径型振动的分布特点。裂纹的走向一致,均从轮齿齿槽与端面倒角处起始,向齿槽和端面扩展,见图2。轮齿表面可见清晰的加工痕迹,未见长期使用形成的明显的接触磨损痕迹,见图3,说明该齿轮并非长期使用。

图1 缺陷直齿轮的宏观形貌及裂纹分布:(a)正面;(b)反面

图2 缺陷直齿轮上的裂纹形貌:(a)辐板侧;(b)齿槽底部

图3 缺陷直齿轮齿面的加工痕迹

齿轮齿间裂纹的性质为振动疲劳,且裂纹的分布呈节径型振动破坏的特点。齿轮节径型振动破坏为齿轮振动疲劳失效中一种危害最大的破坏模式。

节径型振动破坏是一种在交变应力作用下的破坏模式。从航空齿轮失效案例来看,齿轮出现振动破坏的交变应力几乎都来源于齿轮的工作过程。这是由两种原因造成的:

(1)齿轮的设计缺陷。目前,由于齿轮设计上的巨大进步,单纯由设计而导致齿轮在工作过程中发生典型的振动破坏已不再存在,此齿轮为仿制机型,设计时经过了坎贝尔计算和使用考核,在实际工作过程中传递的扭矩比参考齿轮的小很多,在工作转速下由外界激振产生共振破坏的可能性较小。

(2)齿轮在制造装配过程的超差可能导致设计偏离,从而在使用过程中于某过渡转速下发生瞬间共振。缺陷直齿轮的计量结果表明,齿顶圆直径、轮缘厚度、辐板厚度等参数均与样机参考齿轮的相当,未见与设计偏差的现象。

此外,无论是设计缺陷还是实物偏差造成齿轮发生节径型破坏都必须存在两个前提条件:

其一为导致齿轮产生节径型振动的轴向力,即激振力,直齿轮在正常工作过程中不存在这样的轴向分力;

其二为交变应力,此齿轮经制造出厂后在装配厂完成首次装配后未曾使用,因此不存在工作过程中的共振。

鉴于此,应从生产加工和装配流程上查找齿轮振动激振力的来源。齿轮的装配均为手工完成,装配过程中不可能存在引起疲劳破坏的循环应力。

综上所述,可以排除设计及装配环节引起的齿轮振动。激振力的来源可能存在于齿轮制造过程中。在齿轮的制造过程中,除加工偏差外,在切削力、传动力、惯性力、夹紧力以及重力的作用下,也会产生变形和振动。这种变形和振动,一方面将破坏滚刀和工件之间的成形运动和相互位置关系,影响切削运动的稳定性,从而产生加工误差并影响表面粗糙度。但对于加工引起的振动还将导致更为严重的后果。齿坯加工过程中产生的振动分为强迫振动和自激振动,强迫振动一般来源于滚齿刀具刃部不连续切削产生的切削力的周期性变化,而其它成因,如齿坯、芯轴质量不平衡产生惯性力矩带来的振动和系统外部的周期性激振力也能引起齿轮的强迫振动。根据自激振动论,低速或高速切削时的振幅较小,因此自激振动很小,与强迫振动相比可忽略不计。故可认为工艺系统的振动主要为不连续切削造成的强迫振动。而加工夹具直接影响加工质量,此型齿轮在加工磨削过程中,采用悬臂式固定方式,同时齿轮辐板薄,直径大,会产生倾斜,这样便给直齿轮附加了一个不正常的轴向分力,为节径型振动提供了激振源,当磨削频率与齿轮的自振频率发生耦合时,便产生受迫振动。若磨削量很大,即便磨削频率与齿轮的自振频率未耦合也可能会造成齿面波纹,从而产生节径型振动。

上述分析表明,导致直齿轮发生节径型振动破坏的主要原因是齿轮在磨削过程中的装夹方式不当而导致齿轮产生受迫振动;另一方面,裂纹沿倒角线性起源,倒角并不是圆弧过渡,而是呈一梯形凸角,从而导致形成两个钝角,且倒角处可见明显的机加工痕迹,容易造成此处应力集中,对裂纹的萌生具有一定的促进作用。

避免齿轮产生共振应从两方面进行改进:

一是在设计上更改齿轮的结构和尺寸;

二是避开共振转速。

但对于此直齿轮,导致其共振的原因是磨削加工过程带来的受迫振动,与齿轮的设计以及发动机的转速无关,因此应更改夹具结构。对于薄壁齿轮而言,采用夹辐板的装夹方式能有效避免其在加工过程中的振动。

来源:机械工程材料