发布时间:2015/12/17 点击次数:3861次

1. 案例背景

该产品为空调调节冷却水的电子膨胀阀上的铜螺母,生产流程为:拉制挤压棒料→车削加工成螺母→电镀镍+PTFE→250℃烘箱中放置3小时,失效周期均集中在运行9~11个月,失效周期较固定,委托方要求分析电子膨胀阀螺母的失效机理,并给出改进建议。

2. 分析方法简述

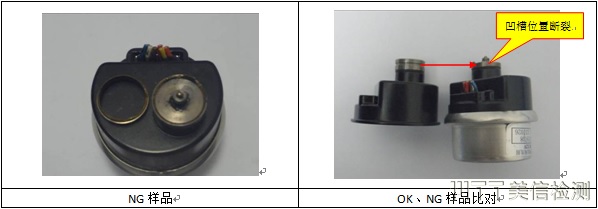

外观检查中可以看到NG样品沿外表面凹槽台阶断裂成两部分,未发现明显的变形,断口绝大部分能无缝对接,只有小区域凸起的一侧存在碎裂脱落,不能无缝对接。

将NG样品断口用超声波清洗干净,然后在SEM下放大观察断口形貌,通过观察断口,发现断裂起源在外表面凹槽底部的直角处,然后绕凹槽底部直角圆周延伸至完全断裂,整个断面较平整,只有最后断裂区域发现有小区域凹凸部位;凸起部分高度与凹槽宽度基本一致,最高点平面为开裂一边的对面内直角处,且轻微向外侧弯曲;在体视显微镜下可观察到小刻面形貌。通过SEM观察断口,发现大部分区域存在扇形形貌和解理台阶,部分区域发现不规则多边形颗粒,颗粒EDS分析结果显示Cu含量高达80%以上,为断裂后与外界介质反应产生的铜盐;内壁发现较粗且分布均匀的机加工纹路,并发现较多裂纹;凸起位置的对面一侧外管壁发现裂纹。

样品先去镀层,再进行化学成分分析,结果表明样品材质为锰黄铜,材料不存在异常。

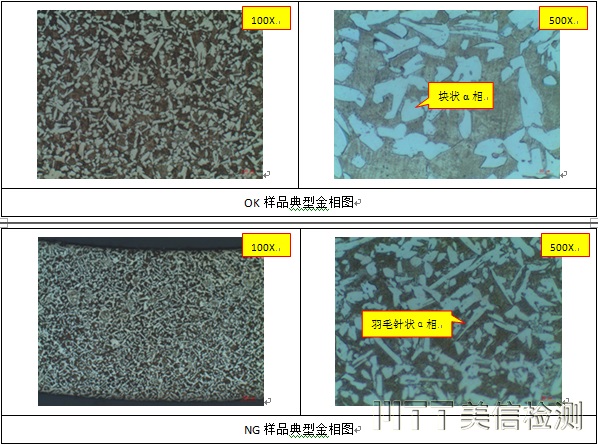

NG样品和OK样品分别镶样,进行金相分析,OK样品为基体灰黑色β相+白色块状α相组织;NG样品为基体灰黑色β相+白色羽毛针状α相组织,残余内应力较大的特征。

NG、OK样品硬度均较低。

3. 分析与讨论

1.从断口分析可知,断裂位置在螺母外表面凹槽底部直角处,观察到外表面存在裂纹的一侧为起始区域,凸起部位为最后断裂区域;断口明显观察到扇形形貌与解理台阶,未发现明显塑性变形、韧窝等韧性特征,为脆性解理断裂断口。

2.由金相分析可知,NG样品与OK样品的金相组织均为基体黑灰色β相+白色α相。NG样品与OK样品比对,NG样品α相较细小且呈羽毛针状,为加热后冷却速度过快导致α相不够均匀化,是残余应力较大的特征。

3.样品维氏硬度结果可知,NG样品与OK样品硬度均较低,NG样品硬度比OK样品硬度略低,不存在加工硬化现象;从化学成分可知样品为锰黄铜,材质未发现异常。

4. 结论

样品失效的主要原因为凹槽底部存在易应力集中的直角边界,在外力作用下应力集中而开裂,由于内部残余应力大,导致裂纹迅速扩展而完全断裂,为脆性解理断裂模式。

建议:改善热处理工艺,减缓冷却速度,使组织均匀化。

5. 参考标准

GB/T 1814-1979 钢材断口检验法

JY/T 010-1996 分析型扫描电子显微镜方法通则

GB/T 17359-2012 微束分析能谱法定量分析

GB/T 13298-1991 金属显微组织检验方法

GB/T 4340.1-2009 金属材料维氏硬度试验第1部分:试验方法

GB/T 5121.27-2008 铜及铜合金化学分析方法第27部分电感耦合等离子体原子发射光谱法

GB/T 5121.1-2008 铜及铜合金化学分析方法第1部分:铜含量的测定